Beschleunigt durch die zunehmende Digitalisierung und Konnektivität in der Fertigung nehmen Umfang, Geschwindigkeit und Vielfalt der Fertigungsdaten exponentiell zu. Die Hersteller suchen nach Möglichkeiten diese riesigen Datensätze für sich zu nutzen, um neue Erkenntnisse zu gewinnen und/oder eine „fortschrittliche Fertigungsintelligenz“ in ihren Produktionsumgebungen zu etablieren. Infolgedessen hat sich die Fertigungsanalytik zu einem konzeptionell und technisch anspruchsvollen Bereich entwickelt. Dieser verbindet Big Data, verteilte Datenverarbeitung (distributed computing), Statistik und maschinelles Lernen miteinander, um Trends, Muster und Anomalien in den Produktionsdaten zu erkennen. Das Ziel sind natürlich zeitnahe und verwertbare Daten – die Frage ist nur: Wie erreicht man das?

Zu Beginn sollten Sie ein konkretes Ziel oder eine Frage festlegen. Wenn beispielsweise die Verbesserung der Produktqualität in der Halbleiterproduktion das Ziel ist, müssen Messungen des Anlagenzustands und der Produktqualität über einen bestimmten Zeitraum integriert werden. Weiterhin sollten die Datenquellen bestimmt werden, die von Interesse sind. Vielleicht können auch Sensormessungen aus dem Fertigungsbereich hinzugezogen werden, da Staub und Temperaturschwankungen die Produktqualität negativ beeinflussen könnten. Ein weiterer potenziell relevanter Faktor sind Wartezeiten bei den einzelnen Verarbeitungsschritten, die sich auf die Produktqualität auswirken können und berücksichtigt werden müssen. Sobald das Ziel klar ist und die interessanten Datenquellen identifiziert wurden, kann der kontrollierte Prozess der Integration dieser Datenströme beginnen. Von dort aus können maschinelles Lernen, Modellauswahl, Auswertung und Operationalisierung in Angriff genommen werden. Die daraus resultierende Datenanalyse kann schnell die Ursachen von Problemen aufdecken, die sich auf die Qualität, den Ertrag oder eine beliebige Anzahl anderer wichtiger Leistungsmessungen auswirken.

Gewissenhafte Datenintegration: Ein Schlüsselfaktor für den Erfolg mit fortschrittlicher Fertigungsanalytik

Datenintegration allein kann eine anspruchsvolle Aufgabe sein. Die Auswahl und richtige Anreicherung relevanter Daten ist in vielen Fällen nicht nur ein technisches Problem, sondern erfordert eine detaillierte und tiefgehende Kenntnis der physikalisch-chemischen, elektrischen oder mechanischen Eigenschaften der zu optimierenden Fertigungsschritte. Zu dieser Komplexität kommt noch hinzu, dass Datensätze selten auf Anhieb zusammenpassen, so dass ein strenger analytischer Ansatz (zusammen mit der Entwicklung von Protokollen zur Prüfung der Datenintegrität bei der Kombination dieser Daten) entscheidend ist, um aussagekräftige Erkenntnisse zu gewinnen. Die gute Nachricht? Die Zusammenarbeit zwischen Verfahrenstechnikern, Dateningenieuren und Wissenschaftlern macht es möglich, dieses schwierige Problem zu lösen und die Grundlage für eine Verschlankung vieler Anwendungen in der Produktion zu schaffen.

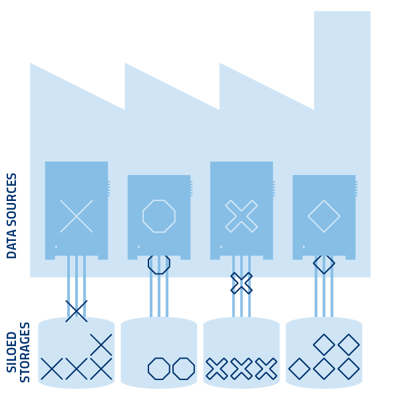

Abbildung 1. Daten aus verschiedenen Quellen sammeln sich häufig in Silos an, was ihre Zusammenführung und Analyse erschwert.

Oft stehen wichtige Datenquellen nicht zur Verfügung, weil die Anlagen nicht integriert sind, keine Zustandskontrolle stattfindet, die Produktqualität nicht vollständig überwacht wird oder Lücken in der Materialverfolgung bestehen. Die Behebung dieser Konnektivitätslücken ermöglicht die Datenerfassung und stellt umfangreiche, zuverlässige Quellen für Analysen und Berichte bereit, die zu kontinuierlichen Verbesserungen, Optimierungen und Effizienzsteigerungen im gesamten Unternehmen führen.

Business Intelligence Tools

Produzierende Unternehmen greifen häufig auf Standard-Business-Intelligence-Lösungen (BI) zurück, um Dateneinblicke zu erhalten. BI-Lösungen können zwar sehr leistungsfähige Werkzeuge für Unternehmen sein, die mit kleinen, strukturierten Datensätzen zu tun haben, aber sie reichen nicht aus, wenn es um die Komplexität geht, die mit den meisten hochtechnologischen Produktionsumgebungen verbunden ist.

Hochautomatisierte Fabriken produzieren mühelos Terabytes an Daten pro Tag. Die Komplexität der extrem großen Datenmengen und -vielfalt wird zusätzlich dadurch erhöht, dass jedes Tool und jeder Prozess ein Unikat ist und die Datenstrukturen und -formate sehr unterschiedlich sind. Darüber hinaus sind BI-Lösungen oft nicht für die komplexen technischen, physikalischen und chemischen Datenmerkmale von Fertigungsprozessen ausgelegt, die in den heutigen Industrie 4.0-Anlagen überwacht und optimiert werden müssen. Diese Situation erfordern anspruchsvollere Lösungen, da große Datenmengen in Echtzeit überwacht und aggregiert werden müssen.

Anwendungsfälle

WIP-Management

Eine häufige Herausforderung in der diskreten Fertigung sind Materialansammlungen, die sich langsam in der Fabrik verbreiten. Mit Hilfe der Fertigungsanalytik kann dies auf verschiedene Weise angegangen werden. Erstens müssen diese Ansammlungen erkannt und verfolgt werden, um die zugrunde liegenden Ursachen zu ermitteln. Zweitens können diese Beeinträchtigungen durch Anpassung der Planung und des Materialzuflusses möglicherweise vermieden werden. Und schließlich können Hindernisse durch die Vorhersage der Materialauslastung (Work in Progress = WIP) auf Maschinenebene antizipiert und behoben werden, bevor sie auftreten.

OEE-Überwachung

Maschinen bringen nur dann Geld ein, wenn sie genutzt werden. Die Bestimmung und Überwachung der Maschinennutzung anhand von Kennzahlen wie der Gesamtanlageneffektivität (OEE = Overall Equipment Effectiveness) trägt dazu bei, ungeplante Maschinenstillstände zu reduzieren und Effizienzlücken in der Produktion aufzudecken. Oft sind fortschrittlichere Techniken erforderlich, die nicht nur Maschinen, sondern auch Bediener, WIP und Prozesse berücksichtigen, um wertvolle Erkenntnisse über die Ursachen von Hindernissen zu gewinnen. Durch die Implementierung einer integrativen, ganzheitlichen Sichtweise auf Mensch, Maschine, Material und Methoden wird es möglich die Ursachen auf jeder Ebene zu identifizieren. Dieser Ansatz definiert einen klaren Analyseprozess, um Effizienz- und Ressourcenengpässe aufzuzeigen, Durchlaufzeiten zu verkürzen und damit die Rentabilität zu erhöhen.

Reduzierung von Ausschuss

Materialverluste oder Ausschuss sind kostspielig und müssen nach Möglichkeit vermieden werden. Es gibt eine Vielzahl von Faktoren, die die Ausschussrate beeinflussen können. Sorgfältig geplante und implementierte Systemintegrationen sorgen für eine effiziente Identifizierung und Lösung der zugrunde liegenden Ursachen. Die Überwachung der Produktqualität mit Hilfe von Sensoren und die aktive Kommunikation zwischen kooperierenden Anlagen und Systemen, beschleunigt die Identifizierung von Ursachen, die mit dem Verschleiß von Anlagen, Umweltfaktoren und/oder ineffizientem Maschineneinsatz zusammenhängen.

Unser Angebot

Transparenz in Fabrikprozessen schaffen

Häufig verfügen Hersteller über eine Vielzahl von Datenquellen, mehrere Produktionsstandorte und unterschiedliche Systeme. Leider sind die meisten nicht in der Lage, diese Daten für eine Analyse zusammenzuführen. Der Ansatz von SYSTEMA besteht in der Sammlung und Zusammenführung von bisher getrennten Daten aus Quellen wie FDC (Fault Detection & Classification), Anlagenprotokollen, Meldebussen, Materialverfolgungssystemen, SPC (Statistic Process Control), Sensoren, MES-Systemen usw. , wodurch mathematische und statistische Analysen möglich werden. Die Ergebnisse können Administratoren, Prozessverantwortlichen und dem Management einen umfassenden Überblick über die tatsächlichen Vorgänge in ihren Produktionsstätten verschaffen.

Abbildung 2. Durch die Aggregation und Anreicherung von Daten in Echtzeit ist es möglich, Einblicke in den aktuellen Stand der Produktion zu gewinnen. Diese Daten werden dann langfristig gespeichert, um weitere Analysemöglichkeiten wie Prognosen, Prozessoptimierung und Ursachenanalyse zu ermöglichen.

Beseitigung von Verzögerungen zwischen Arbeitsschritt und Berichterstattung

Durch die Minimierung von Datenlatenz und Reibungsverlusten wird sichergestellt, dass verwertbare Informationen innerhalb von Sekunden über verschiedene Kanäle wie Dashboards und Benachrichtigungen an Bedienerpanels, Kontrollzentren und das Management übermittelt werden.

Der Schlüssel zur erfolgreichen Echtzeit-Überwachung von Fabriken liegt nicht nur in der Darstellung des aktuellen Zustands, sondern darin, den aktuellen Zustand mit dem historischen Kontext zu verknüpfen. Die Analyse historischer Daten liefert den Kontext und offenbart Abweichungen wie unerwartete Prozesszeiten, ungewöhnliche Materialanhäufungen oder Probleme beim Materialtransport.

Automatische, datengestützte Entscheidungsfindung ermöglichen

Maschinelles Lernen ermöglicht die Erfassung und Modellierung der inhärenten, aber verborgenen Fabrikdynamik und erlaubt Lösungen wie vorausschauende Wartung, Ursachenanalyse und Belastungsprognose. Mithilfe von Deep-Learning-Methoden lassen sich datengestützte Erkenntnisse gewinnen, die für die Optimierung Ihrer individuellen Fabrikprozesse von zentraler Bedeutung sind. Es gibt viele Beispiele dafür, dass künstliche Intelligenz (KI) menschliche Fähigkeiten bei der Planung, Materialverteilung und Prozesssteuerung übertrifft.

Finden Sie die wahre Ursache von Produktqualitätsproblemen

Es gibt eine große Anzahl von Variablen, die die Produktqualität auf verschiedenen Ebenen beeinflussen können. Bei plötzlichen Veränderungen oder starken Schwankungen in der Produktqualität kann es schwierig sein, die eigentliche Ursache zu finden. Viele dieser Variablen können miteinander korreliert sein, aber für das menschliche Auge ist es oft sehr schwer, Korrelation und Ursache zu unterscheiden. Fortschrittliche Manufacturing Intelligence Tools unterscheiden zufällige Fluktuationen von echten Effekten wie Störungen beim Materialfluss und erhöhen so den Ertrag und die Qualität, während sie den Bedarf an menschlichen Eingriffen drastisch reduzieren.

Neue Sichtweisen auf Fabrikprozesse ermöglichen

Prozesse, Materialfluss und komplexe Fertigungsanlagen lassen sich am besten verstehen, wenn man sie aus verschiedenen Perspektiven betrachtet. Um unsere Kunden in die Lage zu versetzen, Daten als Beschleuniger für Ertragssteigerungen und Ursachenanalysen zu nutzen, unterstützen wir eine breite Palette von Visualisierungs- und Berichtslösungen, die von kommerziellen Tools wie Tableau über Open-Source-Lösungen wie Grafana, Kibana oder Shiny bis hin zu Cloud-Analysetools wie Azure Power BI reichen. Wo Out-of-the-Box-Lösungen nicht ausreichen, bieten wir auch maßgeschneiderte Dashboard-Lösungen für individuelle Geschäftsanforderungen an.

Unsere Produkte ermöglichen einen nahtlosen Drilldown von der Werksebene bis hinunter zu spezifischen Tools oder Work Items. So können Mitarbeiter aus Betrieb, IT und Prozessentwicklung komplexe Datenprobleme direkt, effizient und zeitnah angehen.

Vorteile

Gehen Sie den nächsten Schritt auf dem Weg zur digitalen Transformation in der Fertigung.

Ermöglichen Sie Administratoren, Bedienern und dem Management tiefe Einblicke in Ihre Fabrikprozesse.

Steigern Sie die Transparenz durch eine interaktive Werkshallenschnittstelle.

Lösen Sie Probleme effizient mit Anomalieerkennung & Ereignisklassifizierung.

Überwachen Sie den Betriebszustand in Echtzeit mit automatischer Datenaggregation und KPI-Dashboards.

Verstehen Sie Ereignisprotokolle durch umfassende Kontextinformationen.

Was Hersteller über uns sagen

„Die kontinuierliche Optimierung der Produktionsprozesse ist ein Schlüsselfaktor für den Erfolg von Vishay auf dem Gebiet der elektronischen Bauelemente. Um diese Prozesse weiter zu verbessern, arbeitet Vishay mit SYSTEMA im Bereich der Automatisierung und Analytik zusammen.

SYSTEMA ergänzt das tiefe Fachwissen der Vishay Fertigungs- und Entwicklungsteams in idealer Weise. Die Verbesserungen der Prozessqualität durch die Zusammenarbeit mit SYSTEMA haben unsere Erwartungen übertroffen. Wir danken SYSTEMA für ihren Teamgeist und ihre Unterstützung.“

Dr. Andreas Gondorf, Staff Engineer Advanced Process Control, Vishay Siliconix Itzehoe GmbH

SYSTEMAs Ansatz

SYSTEMA geht über die Bereitstellung von Softwarelizenzen hinaus. Wir sind Lösungsberater, die ihre Kunden bei der Umsetzung ihrer Strategien zur digitalen Transformation begleiten und beraten. Wir beginnen damit, ein umfassendes Verständnis für das Geschäft unserer Kunden zu erlangen. In Vor-Ort-Workshops arbeiten wir mit unseren Kunden zusammen, um Anforderungen zu identifizieren, zu sammeln und zu priorisieren, KPIs zu formulieren sowie Visionen und Ziele mit den Stakeholdern (Management, Produktion, IT, Unternehmensführung, etc.) abzustimmen. In der Regel entwickeln wir zunächst ein Proof of Concept als Grundlage für die weitere Iteration und Entwicklung zu einer endgültigen Lösung. Unser Team verfügt über eine globale Präsenz und wir sind bereit, Ihre großen und kleinen Maßnahmen zu unterstützen, um die Vorteile der digitalen Transformation in der Fertigung effizient zu nutzen.

Datenzentrierte Projekte sind auf eine enge und oft agile Feedbackschleife angewiesen, die alle relevanten Akteure in der Fabrik einschließt. Die wahre Stärke von SYSTEMA liegt in der Verbindung unserer umfassenden IT-Erfahrung in der Fertigung mit unserem Bestreben, eng mit Anlagenbetreibern, Prozessingenieuren, dem Betrieb, der Fabrik-IT und dem Management zusammenzuarbeiten. So lernen wir die einzigartige Dynamik jeder Fertigungsumgebung kennen und identifizieren die wichtigsten geschäftskritischen Fragen und Anwendungsfälle.

Unsere Datenteams arbeiten iterativ an der Bewältigung von Herausforderungen und dem Erreichen von Erfolgen, die durch die Ziele des Kunden und die Projektanforderungen bestimmt werden. SYSTEMAs breit gefächerte Kompetenz und Erfahrung mit der digitalen Transformation in Hightech-Fertigungsumgebungen ermöglicht es uns, Projekte angemessen zu besetzen, egal ob die Datenerfassung über MES, Materialverfolgungssysteme, Maschinen- oder Fertigungssensoren, ERP- oder SPC-Systeme erfolgt. Wir entwickeln unsere Analyseprodukte und -lösungen so, dass sie mit Ihrem bestehenden Analysesystem verbunden werden können. Wir beraten Sie auch bei der Architektur neuer Fertigungslösungen, die von Grund auf mit den neuesten Technologien und anerkannten Best Practices entwickelt werden.