Mit der zunehmenden Komplexität von Produkten und Fertigungsprozessen steigt auch die Gefahr menschlicher Fehler bei der Materialverarbeitung und Datenerfassung. Die Integration und Automatisierung der Anlagen, die bei der Ausführung von Fertigungsprozessen verwendet werden, bietet eine Lösung, um solche Fehler zu vermeiden. Die Integration und Automatisierung von Anlagen ermöglicht eine genaue und rechtzeitige Datenerfassung, Prozesskontrolle und Optimierung.

Das Erreichen eines hohen Automatisierungsgrades hängt von einer robusten, standardisierten Anlagenintegration ab. Werkzeuge, Subsysteme und Automatisierungsframeworks müssen Daten in Echtzeit, mit Kontext und Konsistenz austauschen, um Rückverfolgbarkeit zu ermöglichen, die Leistung zu optimieren und vorausschauende Entscheidungen zu unterstützen. Ohne konsistente Konnektivität und Parametersteuerung sehen sich Hersteller mit Datensilos, Verzögerungen, Qualitätsrisiken und eingeschränkter Transparenz konfrontiert, was sie daran hindert, sich zu adaptiven, hochautomatisierten Fabriken zu entwickeln.

Wichtig ist, dass es bei der Anlagenintegration nicht nur um die Verbindung von Maschinen geht. Es geht darum, ein zusammenhängendes betriebliches Ökosystem zu schaffen, in dem jede Anlage, jede Kammer und jeder Prozessschritt zu einem datenreichen, koordinierten Beitrag zur Gesamtleistung der Fabrik wird.

Vorteile

Die Integration und Automatisierung von Anlagen kommt Anlagenbetreibern, Produktionsleitern, Produktionsingenieuren und dem gesamten Unternehmen zugute. Daraus ergeben sich folgende Vorteile:

Vorteile

Genaue und zeitnahe Datensammlung für datengestützte Entscheidungsfindung.

Die Verbesserung von Menge und Genauigkeit der gesammelten Daten bildet die Grundlage für fortschrittliche Analysen und prädiktive KI.

Reduzierung des Ausschusses und Erhöhung des Ertrages durch automatische Steuerung und Anpassung des Prozesses an der Anlage.

Verbesserte Geräteauslastung durch Beseitigung von Verzögerungen, die durch nicht verfügbare Bediener verursacht werden.

Transparenz hinsichtlich des Produktionsstatus, sodass Mitarbeiter schnell erkennen können, wo und warum Probleme in der Produktionsumgebung auftreten.

Vollständige Rückverfolgbarkeit und Compliance durch elektronische Aufzeichnungen und kontextbezogene Daten.

Grundlegende Konzepte

Hersteller nutzen eine breite Palette von Möglichkeiten zur Prozessautomatisierung und kombinieren in der Regel zumindest ein gewisses Maß an Automatisierung zusammen mit anderen manuellen Tätigkeiten. Der Grad der Automatisierung von Fertigungsprozessen kann von einfacher bis zu hoher Automatisierung reichen. Das Erreichen eines höheren Automatisierungsniveaus in der Fertigung hängt weitgehend von folgenden Faktoren ab:

- Aktuellen Kommunikationsfähigkeiten der vorhandenen Komponenten

- Aufwand für die Entwicklung von Fähigkeiten, die derzeit noch nicht vorhanden sind

- Budget für solche Maßnahmen

Basis Equipment Integration

Die einfache Anlagenintegration beschreibt einen Automatisierungsgrad, bei dem die durch integrierte Anlagen erfassten Daten in eine Richtung gehen. Die Daten werden einfach von einem anderen System, das die Ausführung von Produktionsprozessen erleichtert, etwa einem Manufacturing Execution System (MES), von der Anlage abgerufen. Dies ermöglicht automatisierte Datenerfassung und Zykluszählungen, liefert dem MES oder einem ähnlichen System Informationen über den Zustand der Anlagen und sorgt für eine bessere Rückverfolgbarkeit.

Papierlose Fertigung

Die papierlose Fertigung bezieht sich auf einen Zustand der Digitalisierung, bei dem jegliches Papier in der Produktion erfolgreich eliminiert wurde. In einer papierlosen Fertigungsumgebung ist alles digitalisiert. Es gibt keine Papierlaufzettel, keine schriftlichen oder mündlichen Abschriften, keine Arbeitsanweisungen auf Papier, keine Notizen usw.

Die papierlose Fertigung ist zwar keine Voraussetzung für die Automatisierung von Anlagen, aber die Automatisierung von Anlagen weist ähnliche Merkmale auf wie die papierlose Fertigung, z.B.:- Alle Prozesse, Arbeitspläne, Vorgänge und Anlagen müssen im Manufacturing Execution System (MES) modelliert werden.

- Alles Material muss im MES erstellt und nachverfolgt werden.

- Geschäftslogik für die Entscheidungsfindung in Bezug auf Verluste, Nacharbeit, Stichproben, Versand, Kompetenzmodelle usw. muss im MES gespeichert und ausführbar sein.

Diese Merkmale sind die Grundlage sowohl für die papierlose Fertigung als auch für die Automatisierung der Anlagen.

Automatisierung von Anlagen

Die Automatisierung von Anlagen ist dadurch gekennzeichnet, dass eine Anwendung oder ein System innerhalb der Produktionsumgebung die Aktionen der Produktionsanlagen steuern kann.

Typische Funktionen, die mit der Anlagenautomatisierung einhergehen, sind:

- Validierung aller Voraussetzungen für einen Produktionsprozess (z. B. Betriebsbereitschaft der Anlagen, Materialverfügbarkeit, Rezeptfreigabe)

- Automatisierte Rezeptauswahl und Parameter-Download

- Automatischer Prozessstart, sobald die Voraussetzungen erfüllt sind

- Prozessstopp bei Fehlern oder Ausnahmen

Automatisierte Produktionsprozesse

Ein Produktionsprozess gilt als automatisiert, wenn außer bei der Fehler- und Störungsbeseitigung keine menschliche Interaktion mit dem Produktionsprozess stattfindet. Die Automatisierung von Anlagen erleichtert automatisierte Produktionsprozesse.

Hochgradig automatisierte Produktionsumgebungen

Eine Fertigungsumgebung gilt als hochautomatisiert, wenn die meisten Produktionsprozesse automatisiert sind und die Arbeitsabläufe systemgesteuert sind, wobei die Überwachung durch das Betriebspersonal erfolgt. In dieser Phase haben Hersteller häufig die folgenden Ziele:

- Automatische Identifizierung von Carriern und/oder Material

- Automatisierter Materialhandhabung und Transport

- Koordination von automatisiertem Materialtransport mit noch notwendigen manuellen Interaktionen

- Automatisierung der Fehler-, Störungs- und Ausnahmebehandlung

- Automatisierung von Anlagenqualifikationen

- Fortschrittliche Fertigungsanalysen auf Basis von Daten auf Kammer-Ebene, SPC/APC-Feedback und Vorhersagemodellen

Betrachtungen

Bevor die Integration von Anlagen und Automatisierungsmaßnahmen in Angriff genommen werden, ist es wichtig, die folgenden Punkte klar zu definieren:

- das Hauptziel der Maßnahme (zum Beispiel Fehlervermeidung vs. Durchsatzoptimierung)

- bestehende Prozesse, die automatisiert oder verändert werden sollen

- Möglichkeit der Standardisierung von Prozessen

- Verfügbarkeit verschiedener Interessengruppen (zum Beispiel Produktion, Industrial Engineering, der Anlagentechnik usw.), die die Lösung begleiten

- Verfügbares Budget für

ichtig durchgeführt, kann die Integration und Automatisierung von Anlagen ein iterativer Prozess sein, bei dem zunächst die wichtigsten Aspekte in Angriff genommen werden und gleichzeitig die Grundlage für die Implementierung komplexerer Funktionen in späteren Phasen geschaffen wird.

Ziele

Die Integration von Fertigungsanlagen mit anderen IT-Systemen und die Befähigung dieser Systeme, Fertigungsanlagen zu steuern, hat folgende Ziele:

- Vermeidung von Fehlern und Fehlverarbeitungen

- Ermöglichung genauer und zeitnaher Datenerfassung

- Verbesserung der Produktqualität

- Standardisierung von Arbeitsabläufen, die je nach Anlage, Produkt oder Prozessszenario angepasst werden können

Fehler & Fehlverarbeitungen vermeiden

Automatisierung ist entscheidend für die Vermeidung fehleranfälliger Szenarien, wie zum Beispiel:.

Rezeptauswahl

Einige Produktionsanlagen erfordern die Festlegung von Einstellungen und Parametern, um sicherzustellen, dass die Anlage so funktioniert, dass sie das Material in einem bestimmten Schritt des Produktionsflusses korrekt verarbeitet. Verschiedene Produkte und verschiedene Schritte im Produktionsfluss können Änderungen der Einstellungen und Parameter der Anlage erfordern. Diese Einstellungen und Parameter werden im Allgemeinen als "Rezept" bezeichnet, wobei eine bestimmte Anlage viele verschiedene Rezepte unterstützen kann. Auf diese Weise kann eine einzige Anlage flexibel eine Vielzahl von Produkten verarbeiten.

Diese Flexibilität birgt das Risiko, dass das zu verarbeitende Material unbrauchbar wird, wenn das falsche Rezept gewählt wird. Um dieses Risiko zu verringern, kann Automatisierungssoftware verwendet werden, die das richtige Rezept auswählt und der Anlage mitteilt, welche Rezepteinstellungen und -parameter verwendet werden sollen. Eine genaue Rezeptauswahl vermeidet die Ursache für Fehlverarbeitungen in vielen Produktionsbereichen.

Kompatibilität von Anlagen und Losen

Bei jedem Schritt im Prozessablauf muss das Material auf einer bestimmten Anlage verarbeitet werden. Die Automatisierung kann sicherstellen, dass es sich um die richtigen Anlagen handelt. Dies geschieht durch Abgleich mit dem Rückverfolgungssystem (häufig ein MES), indem geprüft wird ob die Maschine für ein Los eines bestimmten Produkttyps in einem bestimmten Schritt des Prozessablaufs geeignet ist.

In einer Fertigungslinie mit mehreren Instanzen desselben Anlagentyps kann es noch andere Unterschiede zwischen den einzelnen Anlagen geben, die sich darauf auswirken können, ob das Los dort verarbeitet werden sollte. In diesem Fall kommuniziert die Automatisierung mit den Anlagen, um zu überprüfen, ob die Anlagen derzeit die Prozessfähigkeiten bieten, die das Los im aktuellen Schritt seines Prozessablaufs benötigt. Durch die Automatisierung dieser Überprüfungsprozesse wird sichergestellt, dass die Produktion effizient und korrekt abläuft.

Voraussetzungen und Status von Los und Anlage

Nicht nur, dass Lose und Anlage kompatibel sein müssen, beide müssen sich auch im richtigen Zustand befinden, bevor die Verarbeitung fortgesetzt werden kann. Es kann viele Voraussetzungen geben, die für das Los zutreffen müssen, und viele andere Bedingungen, die für die Anlage zutreffen müssen, bevor ein Los auf einer Anlage verarbeitet werden kann. Diese Bedingungen variieren je nach den Geschäftsregeln des Herstellers. Zu den typischen Beispielen, die durch die Automatisierung geprüft werden können, gehört die Kontrolle, ob das Los nicht zur Überprüfung zurückgestellt wurde oder ob die Anlage nicht wegen vorbeugender Wartung außer Betrieb ist. Wenn man sich darauf verlässt, dass die Automatisierung Informationen aus mehreren Systemen sammelt, um mehrere Bedingungen zu überprüfen, wird die Möglichkeit von Fehlern bei der Verarbeitung erheblich reduziert.

Fertigungsanalysen mit automatisierter Datenerfassung

Papierlaufzettel wurden weitestgehend durch Manufacturing Execution Systeme (MES) für die Prozesskontrolle und die Erfassung von Produkt- und Verarbeitungsdaten wie Produkt, Losnummer, Qualitätsdaten und Zeitstempel für Track-in und Track-out-Vorgänge ersetzt. Während ein MES die Aktualität und Genauigkeit der erfassten Daten enorm verbessert, wird durch die Integration und Automatisierung der Anlagen die automatisierte Erfassung und der Austausch von Informationen zwischen den IT-Systemen der Fertigung weiter optimiert. Die vielen Datenpunkte, die mit der Automatisierung effizient und genau erfasst werden können, bilden die Grundlage für Advanced Manufacturing Intelligence, prädiktive KI und erweiterte Planungs- und Terminierungsfunktionen..

Verbesserung der Produktqualität

Die Integration von Fertigungsanlagen mit anderen IT-Systemen in der Fertigung, wie z. B. Systemen zur statistischen Prozesskontrolle (SPC), die die Erfassung und Verarbeitung der für die Kontrolle der Produktqualität erforderlichen Messdaten übernehmen, ermöglicht den Zugriff auf und die Einsicht in Qualitätsdaten. Diese können vom Automatisierungssystem zur Optimierung der Produktionsprozesse verwendet werden, um die Produktqualität zu verbessern.

Fortgeschrittene Prozesskontrollsysteme (Advanced Process Control = APC) nutzen Sensoren und andere Geräte, um den Zustand der Produktionsanlagen zu überwachen und Überprüfungen vorzunehmen, z.B. um die Temperaturen in einer Ofenkammer zu überprüfen. APC-Systeme ermöglichen eine Prozessoptimierung und liefern Informationen, die für die Bestimmung der notwendigen Wartung der Anlagen erforderlich sind. Die Integration und Automatisierung von Anlagen mit APC-Systemen gewährleistet eine automatische Steuerung der Anlagen in Echtzeit, um Prozessanpassungen auf der Grundlage der Ergebnisse des Produkts in einem bestimmten Stadium vorzunehmen und so die Produktqualität zu garantieren und zu verbessern.

Funktionen

Die Integration und Automatisierung von Anlagen umfasst die Verbindung von Systemen und die Koordination von Automatisierungsszenarien:

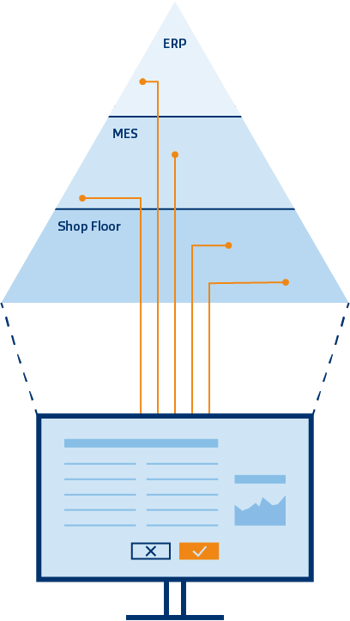

Verbindung von Systemen

Ein wesentlicher Vorteil der Automatisierung liegt in der Möglichkeit, Fertigungsanlagen mit anderen IT-Systemen innerhalb der Fertigungsumgebung zu verbinden. Die Automatisierung dient dann als Abstraktionsebene zwischen der jeweiligen Anlagenschnittstelle und dem Rest der Fabrikdatensysteme. Das Ergebnis ist eine enorm vereinfachte Interaktion für den Endbenutzer, da er nicht mehr direkt mit jedem einzelnen System interagieren muss. Er interagiert einfach mit der Automatisierungsschnittstelle, die dann die Interaktion mit allen darunter liegenden Systemen übernimmt.

Die Typen von Produktionsanlagen unterscheiden sich stark in der Art und Weise, wie sie Verbindungsschnittstellen zur Automatisierung bereitstellen und reichen von Industriestandardformaten bis hin zu gar keiner Schnittstelle. Unabhängig von der Art der Verbindungsschnittstelle, die von der Fertigungsanlage angeboten wird, kann die Automatisierung als Brücke zwischen der Anlage und anderen IT-Systemen der Fertigung fungieren. Die Arten von Schnittstellen, die von der Fertigung angeboten werden, sind zahlreich:

- SECS-GEM

- OPC UA

- MQTT

- Modbus

- MTConnect

- Webdienste

- Dateisysteme

- proprietäre Protokolle

- IIoT-Gateways

- und andere

Orchestrierung von Szenarien

Während das Material eine Fertigungslinie druchläuft, gibt es in der Regel einige gemeinsame Aktivitäten, die unabhängig vom jeweiligen Produkt oder Verarbeitungsschritt des Materials ablaufen. Diese Aktivitäten sind durch die Geschäftsregeln des Unternehmens vorgeschrieben und dienen Zwecken wie der konsistenten Nachverfolgung, der Validierung der Material-ID, der Bestätigung der Betriebsbereitschaft der Anlagen usw. Diese Aktivitäten können in gemeinsamen Szenarien organisiert werden, die von der Automatisierungssoftware bei jedem Verarbeitungsschritt abgearbeitet werden. Durch die Identifizierung und Standardisierung gemeinsamer Szenarien kann die Automatisierung dem Bediener in der Fertigung bei jedem Schritt des Materialflusses eine gemeinsame und vertraute Verarbeitungssequenz präsentieren, die dann zur Automatisierung vieler verschiedener Prozessszenarien eingesetzt werden kann. Ein vereinfachtes Standardszenario könnte wie folgt aussehen:

- Zu verarbeitendes Material holen

- Das Material an der Anlage identifizieren

- Überprüfen, ob sich das Material in der richtigen Fertigungsstufe und Anlage befindet

- Prüfen, ob die Anlage bereit ist, das Material zu verarbeiten

- Rezept für Material auswählen/herunterladen

- Material verfolgen (im MES)

- Das Material verarbeiten

- Daten zur Verwendung durch MES und andere Systeme sammeln

- Material auslesen (in MES) und zum nächsten Schritt transportieren

Wenn ein bestimmter Prozessschritt oder ein bestimmtes Produkt zusätzliche oder außergewöhnliche Aktivitäten erfordert, kann das Standard-Automatisierungsszenario leicht geändert oder erweitert werden, um sie zu berücksichtigen. Die Vorteile des Einsatzes von Automatisierung zur Orchestrierung gängiger Verarbeitungsszenarien sind:

- Anlagenbediener können leichter auf das allgemeine Szenario geschult werden und leicht einige Ausnahmen erlernen, anstatt für jedes einzelne Produkt und jeden Prozess unterschiedliche Szenarien lernen zu müssen.

- Die konsequente Anwendung von Geschäftsregeln gewährleistet eine ordnungsgemäße Produktverfolgung und -überprüfung sowie eine Validierung der Betriebsbereitschaft der Anlagen, wodurch die Gefahr von nicht nachverfolgbarem oder falsch verarbeitetem Material verringert wird.

Die Perspektive von SYSTEMA

Wir bei SYSTEMA kennen die Risiken und Herausforderungen, die mit der Implementierung von Automatisierungslösungen in der Fertigung einhergehen. Seit mehr als 30 Jahren integrieren wir heterogene Geräteflotten in komplexen Fertigungsumgebungen unter Verwendung von standardorientierten Ansätzen, Parametersteuerung und Echtzeit-Orchestrierung. Durch die robuste Anlagenintegration hilft SYSTEMA Herstellern, Risiken zu reduzieren, Rückverfolgbarkeit zu erreichen und die Grundlage für vorausschauende Abläufe und adaptive Automatisierung zu schaffen – die Eckpfeiler der digitalen Transformation.