Die moderne Fertigung erfordert eine sorgfältige Koordination von Ressourcen, Qualitätsmanagement, Anlagen, Geräten und Personalplanung sowie schnelle Reaktionen auf Unterbrechungen oder unvorhergesehene Ereignisse. Enterprise-Resource-Planning-Systeme (ERP-Systeme) verwalten unternehmensweite Ressourcen, Terminplanung und Anforderungen der Lieferkette. Die meisten modernen Fertigungsunternehmen setzen ERP-Systeme ein, um übergeordnete Abläufe zu koordinieren. ERP-Systemen fehlt jedoch die erforderliche Granularität, um die richtigen Materialien zur richtigen Zeit an die richtigen Anlagen in einer dynamischen und komplexen Fertigungslinie zu liefern.

Um diese Lücke zu schließen, ist eine zusätzliche Ebene erforderlich, die nicht nur für die Ausführung der Fertigung zuständig ist, sondern auch für die Erfassung, Speicherung und Kontextualisierung von Daten über den Prozess, die Durchsetzung wiederholbarer Anforderungen und die Gewährleistung von Compliance und Rückverfolgbarkeit. Diese Ebene ist das Manufacturing Execution System (MES).

Was ist ein MES?

Die Manufacturing Enterprise Solutions Association (MESA, ein US-amerikanischer Industrieverband mit Sitz in Chandler/Arizona) definiert ein MES wie folgt:

„Ein Manufacturing Execution System (MES) ist ein dynamisches Informationssystem, das die effektive Ausführung von Fertigungsprozessen fördert. Auf der Grundlage aktueller und präziser Daten steuert, veranlasst und berichtet das MES über die Aktivitäten der Anlage, sobald Ereignisse eintreten. Die MES-Funktionen steuern die Produktionsabläufe vom Zeitpunkt der Auftragsfreigabe in der Fertigung bis zur Auslieferung der Produkte als fertige Fabrikate. MES liefert geschäftskritische Informationen über Produktionsaktivitäten an andere im Unternehmen und in der Lieferkette über bidirektionale Kommunikation.“ 1

Einfach ausgedrückt koordiniert das MES die Produktion, indem es Aufträge, Materialien, Anlagenzustände, Bedieneraktionen, Qualitätsprüfungen und Genealogie synchronisiert. Es schlägt eine Brücke zwischen der Planung und den Gegebenheiten in der Fertigung und gewährleistet so Compliance, Reproduzierbarkeit und Rückverfolgbarkeit.

Werfen wir einen Blick in den Alltag anhand des Kuchenbackens: Zutaten müssen beschafft, Vorräte zusammengestellt und Termine festgelegt werden. Das ERP-System stellt sicher, dass alle Teile verfügbar sind, aber das Ausführungssystem liefert das Rezept, die Reihenfolge der Schritte, die Backzeiten und akzeptable Alternativen, falls Ersatz oder Optimierungen erforderlich sind. In ähnlicher Weise sorgt das MES für Struktur und Koordination, um die Planung in eine zuverlässige Ausführung umzusetzen.

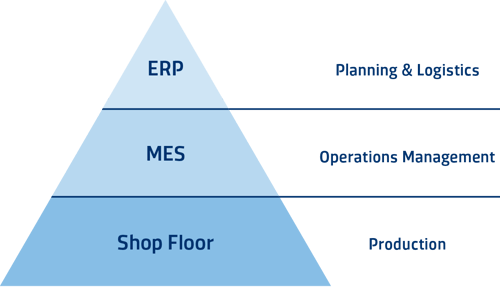

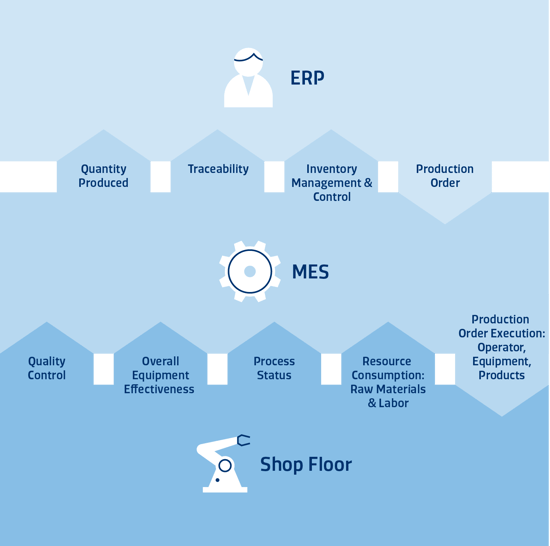

Das MES als Kernstück

Architektonisch gesehen befindet sich das MES zwischen ERP- und Steuerungssystemen auf Anlagenebene. Es ermöglicht den freien Informationsfluss in beide Richtungen: vom ERP zum MES zur Automatisierung und umgekehrt. Das ERP sorgt für die globale Koordination, während sich das MES auf die Ausführung in der Fabrik konzentriert und Prozesse, Schritte, Abläufe und Anlagen verwaltet.

ERP-, MES- und Automatisierungssysteme müssen nahtlos zusammenarbeiten – die Ausgabe eines Systems wird zur Eingabe bei einem anderen –, damit der Fertigungsprozess skalierbar, vorhersehbar, zuverlässig und transparent ist.

MES-Lösungen variieren stark: hausgemacht oder kommerziell, branchenspezifisch oder generisch, on-premise oder in der Cloud, textbasiert oder mit modernen Benutzeroberflächen. In einigen Fällen sind ERP und MES eng in einer einzigen Anwendung integriert, in anderen Fällen bleiben sie getrennt. Unabhängig von der Implementierung bietet das MES Kernfunktionen, die die digitale Transformation unterstützen.

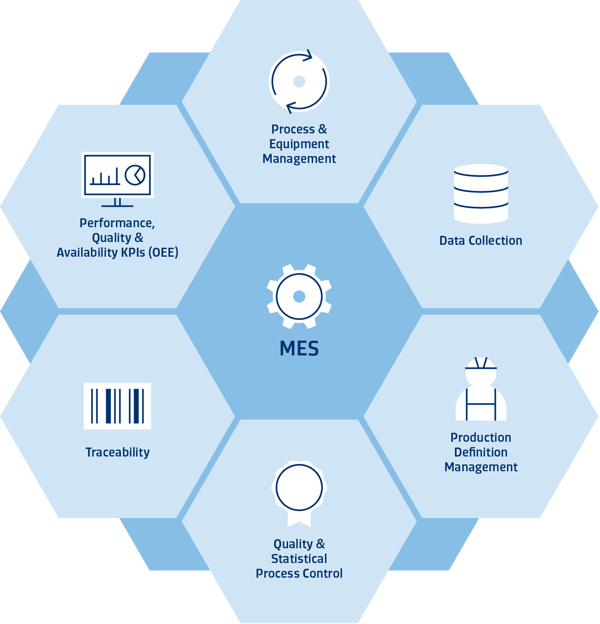

MES-Kernkomponenten

Das MES kann die folgenden Fragen beantworten:

- Wie soll produziert werden?

- Was kann produziert werden?

- Wann und was soll produziert werden?

- Wann und was wurde produziert? 2

Um diese Fragen zu beantworten, implementieren und verwalten MES die folgenden Kernkomponenten:

- Numerische Schritte – ein Schritt ist eine atomare wertschöpfende Tätigkeit bei laufender Produktion, die, wenn sie sequenziell mit anderen atomaren Schritten verbunden wird, ein fertiges, verkaufsfähiges Produkt erzeugt. Diese Schritte werden oft numerisch aufgezählt, obwohl einige MES auch alphanumerische Regeln zulassen.

- Prozessablaufsteuerung – die oben aufgezählten Schritte werden in eine Reihenfolge gebracht, was zu einem definierten und wiederverwendbaren Prozessablauf führt. MES-Systeme eignen sich hervorragend für die Steuerung von Prozessabläufen, unabhängig davon, ob es sich nur um einige wenige Schritte oder um mehrere verkettete Prozessabläufe mit Tausenden von Schritten handelt.

- Produktdefinition – ein Produkt kann durch einen einzelnen Prozessablauf oder eine Reihe von miteinander verketteten Prozessabläufen definiert werden, die zu einem fertigen Produkt führen. Produktdefinitionen können auch Metadaten enthalten, die eine weitere Granularität und Klassifizierung des Produkts ermöglichen. MES helfen bei der Definition von Produkten sowohl in Umgebungen mit hohem als auch mit niedrigem Produktmix. Versionierung und Produktoptionen sind sowohl für den Endkunden als auch für die Mitarbeiter in der Produktion sichtbar, da Prozessänderungen anhand von Metadaten in der Produktdefinition programmatisch „aktiviert“ werden.

- Zuweisung von Anlagen – ein Prozessschritt ist oft mit einer Maschine oder einem Maschinentyp verbunden. Daher weiß das MES, wenn das Material einen bestimmten Prozessschritt erreicht, welche Maschine oder Anlage für diesen Prozessschritt erforderlich ist. Einige Anlagen in einer Anlagengruppe sind möglicherweise besser für die Bearbeitung eines bestimmten Produkts geeignet. MES sind auch in der Lage, ein Produkt einer Maschine zuzuordnen, sodass die Anforderungen des Produkts erfüllt oder optimiert werden, wodurch wiederum die Qualität und die Kundenzufriedenheit erhöht werden.

- Echtzeitsteuerung – manchmal muss der laufende Prozess unterbrochen oder angehalten werden, um weitere Untersuchungen durchzuführen oder Daten zu sammeln. MES ermöglichen diese Unterbrechungen zur Unterstützung von Nebenaktivitäten, einschließlich der Forschung und Entwicklung neuer Produkte sowie der Optimierung bestehender Produkte. Bei diesen Pausen kann es sich um Echtzeitpausen (im aktuellen Schritt) oder um zukünftige Pausen bei kommenden Schritten des Prozessablaufs handeln.

- Zustandsprotokollierung – ähnlich wie bei der Flusssteuerung für laufende Arbeiten identifiziert die Zustandsprotokollierung die Verfügbarkeit von Anlagen zur Verarbeitung von Werken, die an der Gerätestation ankommen.

- Genealogie – jeder im Prozess abgeschlossene Schritt bildet den nächsten Satz in der Geschichte des verarbeiteten Materials. Selbst nachdem das Material versandt wurde, steht seine Genealogie zur Überprüfung und weiteren Untersuchung zur Verfügung, um Prozessverbesserungen oder andere Verwendungen zu finden.

- Einhaltung gesetzlicher Vorschriften – die oben genannten Komponenten dienen als Datenpunkte zur Unterstützung der Einhaltung von Vorschriften. Unabhängig davon, ob Sie Geräte, Medikamente, Mikroprozessoren, Fahrzeuge oder Widgets herstellen, gibt es in jeder Branche bestimmte Compliance- und Zertifizierungsanforderungen, die für die Herstellung von Teilen für diese Branche erforderlich ist. In vielen Fällen trägt die Nachverfolgung auf Komponentenebene zu verbesserten Qualitätssicherungsaussagen und -kennzahlen bei, sodass ein MES für eine Vielzahl von Fertigungszertifizierungen unverzichtbar ist.

KI-Bereitschaft

Im Zuge der Entwicklung von Fabriken hin zu vorausschauender und adaptiver Automatisierung spielt MES eine grundlegende Rolle bei der Aufbereitung von Daten und Kontexten für KI-gesteuerte Anwendungen:

- Ausgabe hochgranularer Ereignisse (nicht nur Zusammenfassungen) mit stabilen IDs und konsistenten Kontextfeldern

- Bereitstellung von Rezepten, Parametern und Kammerverläufen für SPC-, APC- und Analysesysteme

- Bereitstellung von Hooks für Closed-Loop-Aktionen wie Rezeptanpassungen oder Versandpriorisierung, um fortschrittliche Steuerungsstrategien zu ermöglichen

Erkenntnisse

Mit einem MES sind Hersteller in der Lage, Informationen in Echtzeit zu erfassen, zu kontrollieren und zu melden. KPIs wie Zykluszeit, kritisches Verhältnis, SEMI-E10-Gerätemetriken, OEE und andere Leistungsdaten werden innerhalb des MES verfügbar oder können zur Verwendung in Business-Intelligence-Plattformen extrahiert werden.

Als Grundlage der digitalen Transformation bietet MES sowohl unmittelbaren als auch langfristigen Mehrwert. Es koordiniert die Ausführung heute, gewährleistet Compliance und Rückverfolgbarkeit und positioniert die Fabrik für die intelligente Planung und KI-gesteuerte Optimierung von morgen.

Die Perspektive von SYSTEMA

Seit 30 Jahren steht SYSTEMA im Zentrum der intelligenten Fertigung – wo MES mittlerweile eher eine Notwendigkeit als eine Vision ist. In dieser Zeit haben wir beobachtet, wie die Grenzen zwischen MES und ERP zunehmend verschwimmen, da beide Systeme ihre Funktionen erweitert haben, um als einzige, monolithische Lösung zu dienen. In der Praxis ist es jedoch am effektivsten, nicht das eine oder das andere zu wählen, sondern MES und ERP auf Komponentenebene anzupassen. Auf diese Weise können Hersteller die Stärken beider Systeme in einer sich ergänzenden, koexistierenden Anwendungslandschaft vereinen, die Fertigungsaktivitäten nahtlos plant, verwaltet und verfolgt und gleichzeitig Flexibilität für zukünftige Anforderungen bewahrt.

1 Was ist MES? A & D Tech Eng. (n.d.). Abgerufen am 2. Dezember 2019, von http://www.techeng.com.au/mes/what-is-mes

2 Siemens. (2008). Manufacturing Enterprise. Manufacturing Enterprise.