In den letzten Jahren wurden im Bereich der IT- und Automatisierungslösungen für die Fertigung erhebliche Fortschritte erzielt. Dennoch fehlen Produktionsleitern noch immer Informationen zu allen Maschinen in der Fertigung, um letztendlich die Betriebsleistung ihrer Produktionsstätten vollständig zu optimieren. Die mangelnden Informationen beziehen sich in der Regel auf den aktuellen und früheren Zustand der Anlagen, was dazu führt, dass sie nicht in der Lage sind:

- den aktuellen Zustand und die Auslastung der Anlagen genau zu bewerten

- zu ermitteln, welche Maschinen für Engpässe sorgen

- zu bestimmen, welche Maschinen nicht ihr volles Potential ausschöpfen

- festzustellen, welche Anlagen Probleme und Ausfallzeiten im Allgemeinen haben

- einfach zu erkennen, welche Geräte Energie und Ressourcen verschwenden

- aufzuspüren, welche Maschinen Leerlaufzeiten haben, weil Arbeiter/Bediener fehlen

- Träger und Material zu identifizieren und zu lokalisieren.

Außerdem wird eine effiziente Wartungsplanung und -terminierung dadurch behindert, dass Indikatoren für einen Wartungsbedarf wie Maschinennutzung, -zustand und Trends, nicht genau bekannt sind. Um Anwendungen wie die vorausschauende Wartung oder die KI-gestützte Disposition/Planung voll ausschöpfen zu können, müssen zudem die aktuellen und früheren Stati aller Anlagen und Maschinen in der Werkshalle bekannt sein.

Was ist das Industrial Internet of Things (IIoT)?

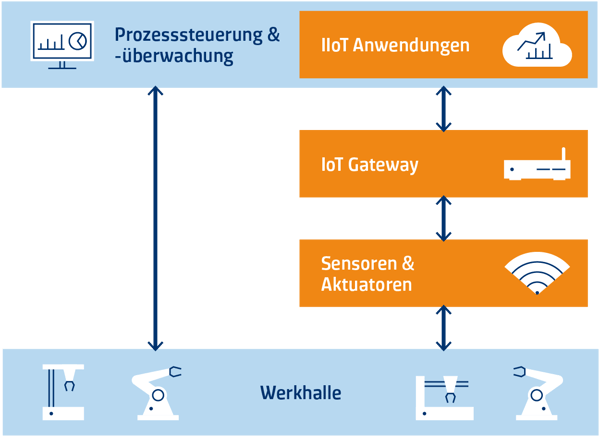

Das Industrial Internet of Things (IIoT) oder zu deutsch das industrielle Internet der Dinge ist der Schlüssel zur Erfassung zusätzlicher Daten und zur Gewinnung wichtiger Erkenntnisse für eine Optimierung im Fertigungsbereich. Dazu werden in der Regel Sensoren an Ihren Maschinen angebracht, um physikalische Parameter wie Vibrationen, Temperatur oder Stromverbrauch zu messen oder um mit Barcodelesern oder Kameras komplexere Daten zu erfassen. Darüber hinaus können Aktoren wie Displays oder Relais Informationen an die Maschine zurückmelden.

Alle diese Geräte übertragen Daten (oft über einen kleinen Industrie-PC oder ein Edge-Gateway) unter Verwendung von Standard-Internetkommunikationsprotokollen (TCP/IP). Edge-Gateways übernehmen häufig die Protokollübersetzung, Pufferung und Komprimierung, bevor sie angereicherte Datenströme in eine nachrichtenorientierte Middleware (MOM) veröffentlichen, um sicherzustellen, dass die Daten kontextualisiert und für übergeordnete Systeme nutzbar sind.

Das Ergebnis ist, dass das IIoT nicht nur den Maschinenstatus („running“, „down“, „material arrived“) digitalisiert, sondern eine datenreichere Umgebung schafft, die Anlagendaten mit Umgebungs-, Vibrations-, Akustik- und Energiesignalen kombiniert. Dieser erweiterte Datensatz kann dann lokal am Rand verarbeitet werden, um Geschwindigkeit und Ausfallsicherheit zu gewährleisten, oder zur tieferen Analyse an IT-Anwendungen gestreamt werden.

IIoT-Konnektivität & Daten

In der Regel bieten die Anlagenhersteller eine Option zur Integration und sogar zur Fernsteuerung der Maschinen in der Werkshalle über eine Kommunikationsschnittstelle an. SECS ist beispielsweise Standard in der Halbleiterindustrie, Fertigungsanlagen verfügen häufig über eine MTConnect-Schnittstelle und OPC UA und Web Services sind allgemeinere Beispiele. Allerdings sind diese Optionen nicht immer verfügbar oder mit hohen Kosten verbunden. Wenn die Anlagen keine geeignete Kommunikationsschnittstelle besitzen und folglich nicht in die IT-Landschaft der Fertigung integriert sind, fehlen aktuelle und frühere Maschinendaten.

Das IIoT bietet kostengünstige Möglichkeiten, solche Geräte aufzurüsten und ihre digitalen Zwillinge zu erstellen – virtuelle Modelle, die sowohl physische als auch funktionale Merkmale darstellen. Die Ausstattung von Anlagen mit IIoT-Sensoren und deren Verbindung über Gateways schließt die Lücke zwischen Maschinen und IT-Systemen und ermöglicht eine Konnektivität, die sonst nicht möglich wäre.

Stellen Sie sich beispielsweise eine einzelne Maschine mit interner Automatisierung, aber ohne Kommunikationsschnittstelle zur Außenwelt vor. Wenn der Bediener den Startknopf drückt, beginnt die Maschine alle Werkstücke zu verarbeiten, die am Eingangsport verfügbar sind. In diesem Fall gibt es jedoch keine Möglichkeit, den Maschinenstatus automatisch zu verfolgen, um beispielsweise ein höheres Maß an Automatisierung oder Optimierung zu ermöglichen. Eine IIoT-Lösung kann diese Lücke schließen.

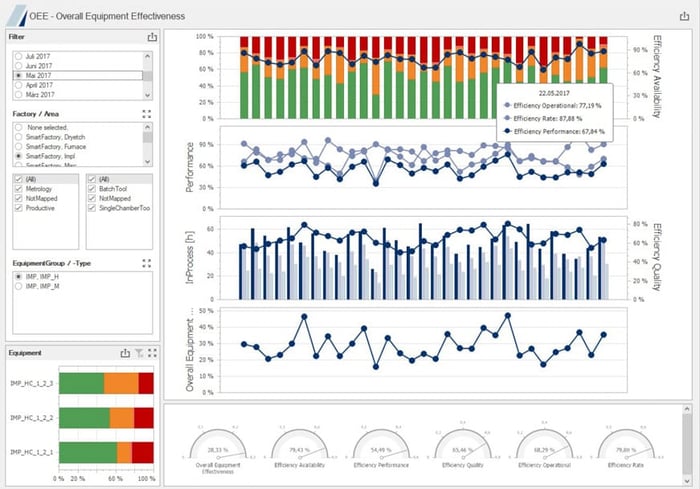

So könnte zum Beispiel die grüne Betriebsanzeige der Maschine mit dem digitalen Eingang eines IoT-Gateways verbunden werden, um die Produktivzeit der Maschine zu messen und zu melden. Ein zusätzlicher Präsenzmelder beim Materialeingang könnte eine Warnung auslösen, wenn Material fehlt, oder die Zählung der produzierten Werkstücke ermöglichen. Die gesammelten Daten würden dann von dem IoT-Gateway verarbeitet, in das digitale Zwillingsmodell innerhalb der IIoT-Anwendung aufgenommen und über eine Schnittstelle zur Verfügung gestellt werden, die den Anforderungen der Fabrik-IT entspricht (z. B. Webservices, MQTT, Apache Kafka, Azure IoT Hub, TIBCO/RV oder andere). Über diese Schnittstelle kann eine OEE-Anwendung die Daten einfach abrufen, um Statistiken und Durchsatz-KPIs zu erstellen.

Use Cases

- Ergänzung einer bestehenden Geräteschnittstelle mit IIoT: Dies ist der Fall, wenn zum Beispiel eine Schnittstelle keine Informationen über den Stromverbrauch der Maschine liefert. Die Installation von IIoT-Stromsensoren schafft mehr Transparenz über den aktuellen Zustand der Maschine. Diesen zusätzlichen Daten werden von dem digitalen Zwilling der Maschine genutzt, um den aktuellen Zustand der Anlage besser zu bewerten und eine Optimierung zu ermöglichen.

- Erleichterung der Umstellung auf „Place-and-Go“-Verarbeitung: Das Hinzufügen von Sensoren und Komponenten (zum Beispiel RFID-Lesegeräte zur automatischen Materialidentifikation) bei bereits integrierten Anlagen erleichtert die Umstellung von der manuellen Materialidentifikation durch den Werker zu einem hochautomatisierten Place-and-Go-Szenario. Place-and-go-Fähigkeiten bilden die Grundlage für die automatisierte Materialbeförderung durch Transportsysteme, autonome Wagen und Roboter.

- Edge-Verarbeitung: Gateways bieten Filterung mit geringer Latenz, Schema-Validierung und Anomalieerkennung, bevor Daten in Unternehmenssysteme gelangen.

- Verbesserte Vorhersagemodelle: Wenn IIoT-Daten mit MES-/Anlagenkontext zusammengeführt werden, steigt die Modellgenauigkeit erheblich, sodass Fehler und Engpässe früher und zuverlässiger erkannt werden können.

IIoT Vorteile

Um den vollen Wert des IIoT auszuschöpfen, ist die Integration mit übergeordneten Anwendungen (MES, ERP, vorbeugende Wartungssysteme usw.) unerlässlich. Durch die Vernetzung dieser Anwendungen können Hersteller menschliche Fehler reduzieren, die Produktion optimieren, die Datenerfassung und Kontextualisierung verbessern und vieles mehr.

Vorteile

Ersetzen Sie fehleranfällige, manuelle Prozesse durch Automatisierung, z.B. durch eine automatische Datenerfassung im MES.

Identifizieren Sie ungenutzte Maschinen und finden Sie die tatsächlichen Ursachen dafür (z. B. kein Auftrag, kein Bediener, fehlendes Material).

Verhindern Sie die Bearbeitung an einer Maschine, wenn andere Fertigungsanwendungen diesen Vorgang nicht zulassen.

Erweitern Sie Fertigungsdaten um zusätzliche Kontextinformationen (z. B. Programm-ID, Rezept, Parameter auf Kammer-Ebene).

Ermöglichen Sie vorausschauende Wartung mit sensorgestützten Modellen.

Aktivieren Sie die „Place-and-Go”-Funktionen.

Obwohl die IIoT-Konzepte und -Technologien in den letzten Jahren erheblich ausgereift worden, bleibt es eine anspruchsvolle Aufgabe, solche Lösungen zu implementieren. Insbesondere die Geschwindigkeit, das Volumen und die Vielfalt dieser Daten erfordern eine skalierbare Infrastruktur und ein hochmodernes Schema zur Datenverarbeitung. Der Schlüssel zum Erfolg ist ein effizienter Ansatz zum Model Stream Event Processing zur Gewährleistung einer fehlertoleranten, exakt einmaligen Semantik mit Millisekundengenauigkeit.

IIoT-Lösungen

IIoT-Lösungen müssen das gleiche Maß an Verfügbarkeit und Zuverlässigkeit bieten wie die anderen Anlagen und Systeme in der Fabrik und gleichzeitig funktionale, System- und Kostenanforderungen erfüllen. Daher müssen diese Lösungen in die bestehende Fabrikautomatisierung und -verwaltung eingebettet werden. Zusätzlich muss die Lösung in der bestehenden IT-Infrastruktur auch Verfügbarkeits- und Sicherheitsanforderungen sowie mögliche Leistungseinschränkungen berücksichtigen. Nur wenn diese Anforderungen erfüllt sind, werden IIoT-Anwendungen zu echten Industrie 4.0-Lösungen, die das Rückgrat der automatisierten Fertigungsanlagen bilden. Kurzum: IIoT-Lösungen sind keine „Plug-and-Play“-Lösungen, sondern müssen sorgfältig geplant und entwickelt werden, um einen hohen ROI und Stabilität zu gewährleisten.

Die vollumfängliche Nutzung von IIoT ist machbar, erfordert aber ein hohes Maß an Fachwissen sowie eine durchdachte Implementierung und Kontrolle. Nicht nur deswegen ist ein IIoT-Bereitstellungs- und Managementsystem erforderlich, sondern auch um:

- zuverlässige Software-/Firmware-Updates für IIoT-Geräte mit minimalem Aufwand zu ermöglichen

- einen Überblick über den Status der IoT-Gateway-Konnektivität zu erhalten, um sicherzustellen, dass alles angeschlossen ist und ordnungsgemäß funktioniert

- zu gewährleisten, dass eine Flotte von IIoT-Geräten reibungslos betrieben und verwaltet werden kann.

Erste Schritte

Angesichts der Vielfalt und Ausgereiftheit der heute verfügbaren Komponenten sind die Hindernisse für die Einführung des IIoT geringer denn je. Ob das Ziel nun darin besteht, die Gesamtanlageneffektivität zu verbessern, Energieverschwendung zu reduzieren, vorausschauende Wartung zu ermöglichen oder KI-gesteuerte Planung zu unterstützen – das IIoT schließt die Lücken zwischen Maschinen und IT-Systemen.

Durch die Kombination von tool-nativen Daten mit IIoT-Sensoren und Edge-Verarbeitung erhalten Hersteller nicht nur Einblick in „was passiert ist“, sondern auch vorausschauende Einblicke in „was als Nächstes passieren wird“. Dies schafft die Voraussetzungen für iterative Automatisierungsprojekte, die zu adaptiven, hochautomatisierten Fabriken führen.

Die Perspektive von SYSTEMA

SYSTEMA bietet seit über 30 Jahren Softwarelösungen und Beratung zur Fertigungsautomatisierung für viele Branchen. Wir verfügen über Fachwissen in den Bereichen IIoT-Systemdesign und -integration, standardbasierte Konnektivität und vorausschauende Architekturen. Durch die Verbindung von Altgeräten mit Edge-fähigem IIoT und kontextbezogener MES-Integration hilft SYSTEMA Herstellern, verborgene Kapazitäten freizusetzen, Ausfälle früher zu erkennen und ihre digitale Transformation zu beschleunigen.