In den Anfängen der Fertigung wurden Loszettel aus Papier für die manuelle Erfassung und Aufzeichnung aller notwendigen Verarbeitungsdaten wie Losnummer, Produkt, Prozessschrittanweisungen, Anlagenrezepte, Qualitätskontrolldaten usw. verwendet. Da im Laufe der Jahre die hergestellten Produkte immer anspruchsvoller wurden, wurden fortschrittlichere Ansätze zur Datenerfassung entwickelt.

Papierlose Fertigung

Papierlaufzettel wurden weitgehend durch Manufacturing Execution Systeme (MES) für die Prozesskontrolle und für die Erfassung von Produkt- und Prozessdaten wie Produkt, Losnummer, Qualitätsdaten und Zeitstempel für Track-in und Track-out-Vorgänge ersetzt. Für die Erfassung und Verarbeitung der für die Kontrolle der Produktqualität erforderlichen Messdaten wurden spezielle Systeme für die statistische Prozesskontrolle (SPC) entwickelt. Fortgeschrittene Prozesskontrollsysteme (APC = Advanced Process Control) nutzen Sensoren und andere Geräte, um den Zustand der Produktionsanlagen zu überwachen und Verifizierungen vorzunehmen, z. B. um die Temperaturen in einer Ofenkammer zu überprüfen. Dies ermöglicht eine Prozessoptimierung und liefert Informationen, die wiederum bei der Ermittlung der notwendigen Anlagenwartung behilflich sind.

Jede der oben beschriebenen Komponenten hat ihre eigenen Anforderungen an die Datenerfassung. Oft landen die mit diesen Systemen verbundenen Daten in Silos, was zu Ineffizienzen in Bezug auf Datenredundanz, Zugänglichkeit, Sichtbarkeit und Skalierbarkeit beiträgt. Um dieses Problem zu lösen, beseitigen Data Warehouses die Silos, bieten jederzeit Zugang zu genauen Daten und stellen eine einzige, globale Datenquelle zur Verfügung. Diese Quelle ermöglicht den Ingenieuren, Bedingungen und Methoden, die sich auf die Qualität und letztlich auf den Umsatz auswirken, effizient zu analysieren und zu bewerten.

Warehousing und die wirksame Nutzung von Daten

Fortgeschrittene Fertigungsprozesse produzieren unweigerlich Terabytes an Produktionsdaten und die Menge an Daten wird perspektivisch noch zunehmen, da die hergestellten Produkte immer komplexer werden. Mehr Daten bedeuten jedoch nicht unbedingt mehr Informationen. Umfassende Produktionskontrollsysteme, die in der Lage sind, Berichte zu erstellen und die Fabrikleistung in Echtzeit zu visualisieren, sind für die meisten bestehenden Fabriken noch eine Vision. Die Daten sind zwar vorhanden, aber die Fähigkeit, daraus Erkenntnisse zu gewinnen, wird durch Herausforderungen im Zusammenhang mit der Aggregation von Daten behindert, sobald die Informationen in einzelnen Systemen isoliert sind.

Einerseits liefern einzelne IT-Systeme wichtige Informationen zur Fertigungsleistung innerhalb ihres spezifischen Bereichs, aber die effiziente Erfassung und Nutzung von Informationen über mehrere Bereiche hinweg ist keine einfache Aufgabe. Sorgfältige Methoden und Tools zur Datenerfassung können dieses Problem lösen und Folgendes ermöglichen:

Ursachenanalyse – Eine einzige Quelle für Fertigungsdaten ist entscheidend für die schnelle Identifizierung von Trends und Mustern, um die wahre Ursache von Qualitätsproblemen zu ermitteln. Die Auswertung der gesammelten Daten kann die Ursachenanalyse erheblich beschleunigen.

Echtzeit-Berichterstattung – Die Ableitung von Informationen aus Echtzeit-Produktionsdaten ermöglicht die Einsicht in Live-Berichte zu Kennzahlen wie Durchsatz, WIP, Zykluszeit, Durchflussfaktor, Anlagenauslastung, Ertrag, Qualität und termingerechte Produktlieferung.

Rückverfolgbarkeit – Die automatisierte Datenerfassung in Bezug auf Daten, Zeiten, Anlagen, Chargen, Lose, Arbeitsstationen, Bediener und Produktionsmethoden erzielt eine Rückverfolgbarkeit und bietet so die Möglichkeit, Qualitätsprobleme zu erkennen, zu isolieren und zu beheben, bevor die Produkte das Werk verlassen.

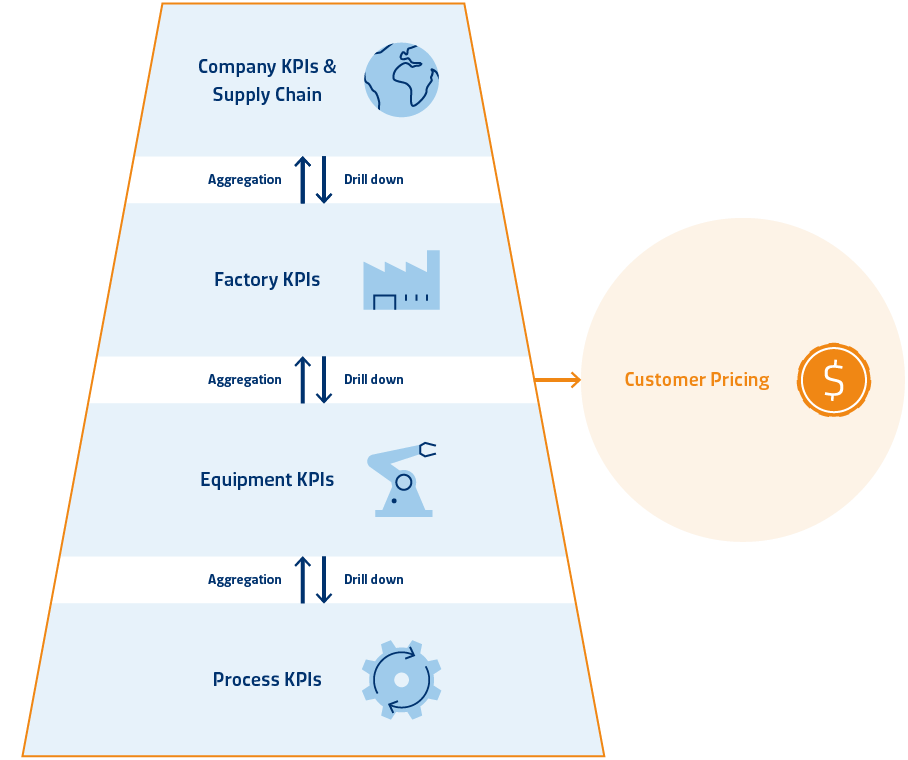

Produktpreisgestaltung – Mit den gesammelten Daten von der Produktbestellung bis zur Produktauslieferung wird es möglich, einzelne Prozesse mit den Herstellungskosten zu verknüpfen, um den Preis der Produkte genau zu bestimmen und Gewinnspannen zu optimieren.

Break-Even-Punkte für Investitionen – Berechnung und Erfassung von Break-even-Punkten für Anlageninvestitionen.

Zunehmend sind es auch genau diese konsolidierten und kontextualisierten Daten, die die prädiktive KI antreiben. Durch die Einspeisung hochauflösender Produktionsdaten in Machine-Learning-Modelle können Hersteller Zykluszeiten prognostizieren, Engpässe vorhersagen, bevor sie auftreten, Planungsentscheidungen optimieren und sogar die Auswirkungen vorgeschlagener Prozessänderungen simulieren, bevor diese in der Fertigung umgesetzt werden.

Vorteile

Ursachenanalyse

Echtzeit-Berichterstattung

Rückverfolgbarkeit

Produktpreisgestaltung

Break-Even-Punkte für Investitionen

Sammeln von Produktionsdaten

Da bei jedem Produktionsprozess Geräte-, Chargen- und zugehörige Daten generiert werden, ist es nicht nur möglich Betriebsberichte in Echtzeit zu erstellen sondern auch gleichzeitig die Rohdaten als genealogische Aufzeichnungen und zur Analyse historischer Transaktionsdaten in anderen, fortschrittlicheren Berichten zu erfassen und aufzuzeichnen. Die unten aufgeführten Arten von digitalen Aufzeichnungen machen den Papierlaufzettel praktisch überflüssig.

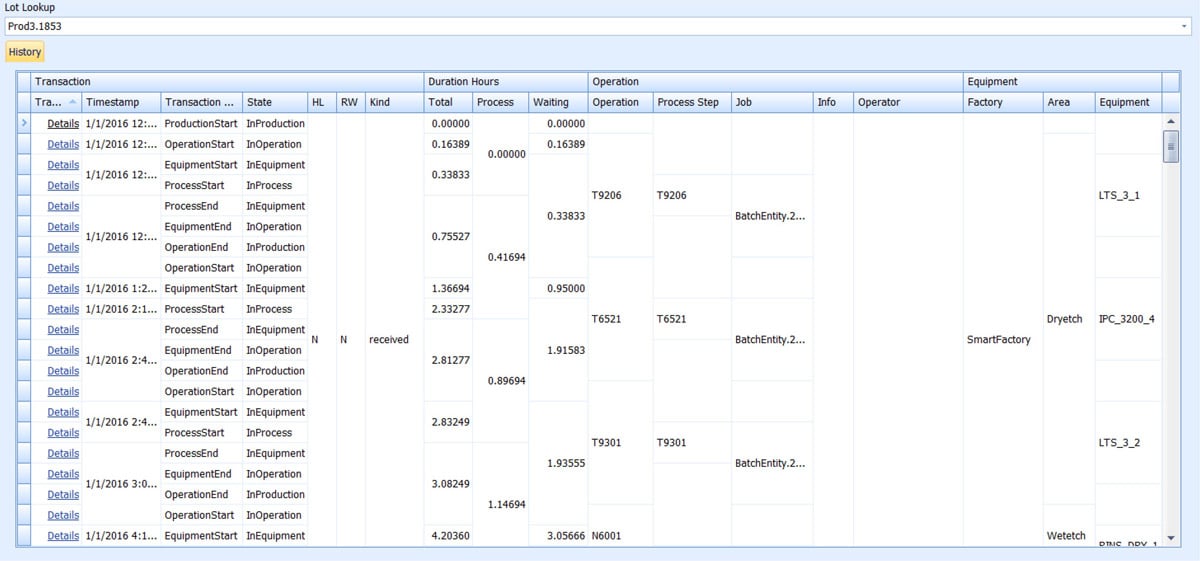

Los-Genealogie-Daten

Die Chargentransaktionshistorie zeigt eine tabellarische und detaillierte Übersicht über den Weg einer Charge durch die verschiedenen Arbeitsschritte, einschließlich Dauer, Prozessparameter und verwendete Anlagen. Diese historischen Daten bieten nicht nur einen detaillierten Prüfpfad, sondern können auch zum Trainieren von Machine-Learning-Modellen verwendet werden, die Zykluszeiten prognostizieren, Engpässe vorhersagen und Routenanpassungen empfehlen. Durch die Analyse von Nacharbeitsschleifen, Verzögerungen und Durchflussschwankungen können Modelle „Was-wäre-wenn“-Szenarien simulieren und eine effektivere Produktionsplanung unterstützen, was letztlich zu einer Verringerung der Schwankungen und einer Verbesserung des Durchsatzes führt.

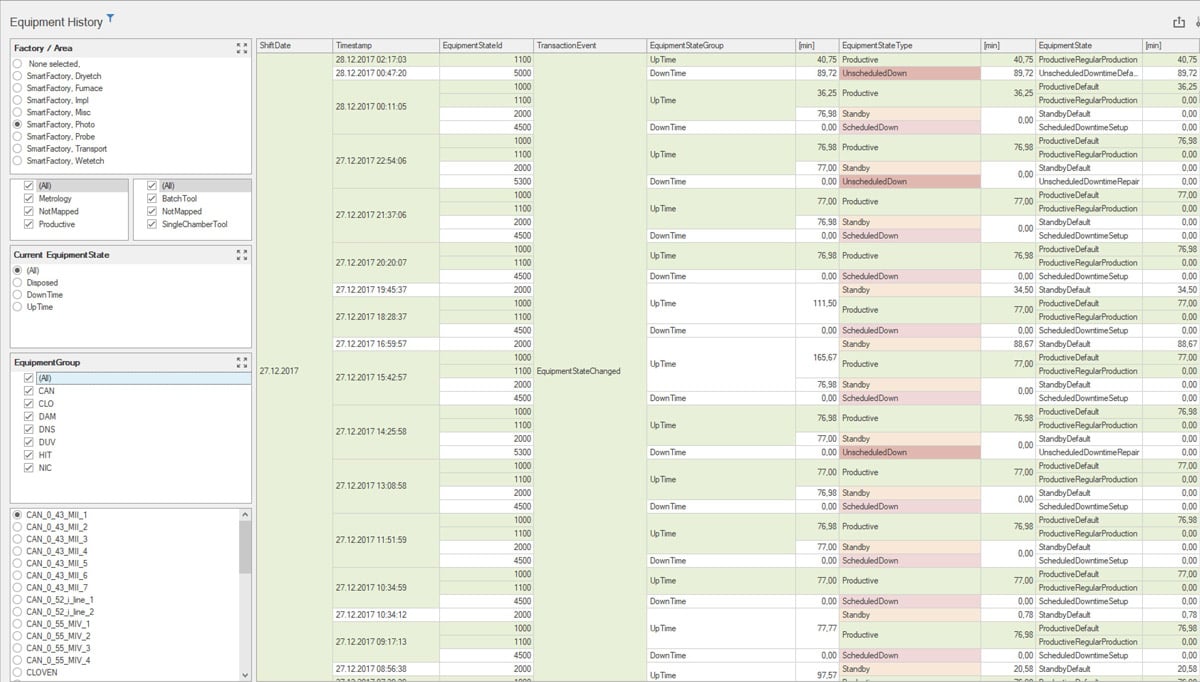

Anlagenhistorische Daten

Historische Gerätedaten ermöglichen detaillierte Berichte über die Gerätenutzung, die Gesamtanlageneffektivität (OEE) und viele andere anpassbare Berichte. Über die Berichterstellung hinaus liefern diese historischen Aufzeichnungen die für Machine-Learning-Modelle erforderlichen Trainingsdaten. Durch die Analyse des bisherigen Geräteverhaltens, der Prozessbedingungen und der Leistungsergebnisse können diese Modelle Muster identifizieren, die zukünftige Ereignisse vorhersagen – beispielsweise wann eine Anlage wahrscheinlich gewartet werden muss oder wie sich die Prozessbedingungen auf das Ergebnis und die Zykluszeit auswirken. Auf diese Weise unterstützen historische Anlagedaten nicht nur die rückblickende Analyse, sondern auch die vorausschauende Wartung, die Erkennung von Anomalien und die Prozessoptimierung, sodass Hersteller ungeplante Ausfallzeiten minimieren, die Lebensdauer von Anlagen verlängern und die Produktionsleistung kontinuierlich verbessern können.

Sobald die Daten erfasst und verfügbar sind, ist die Auswahl an Berichten schier grenzenlos. Im Folgenden finden Sie Beispiele für einige gängige Berichte:

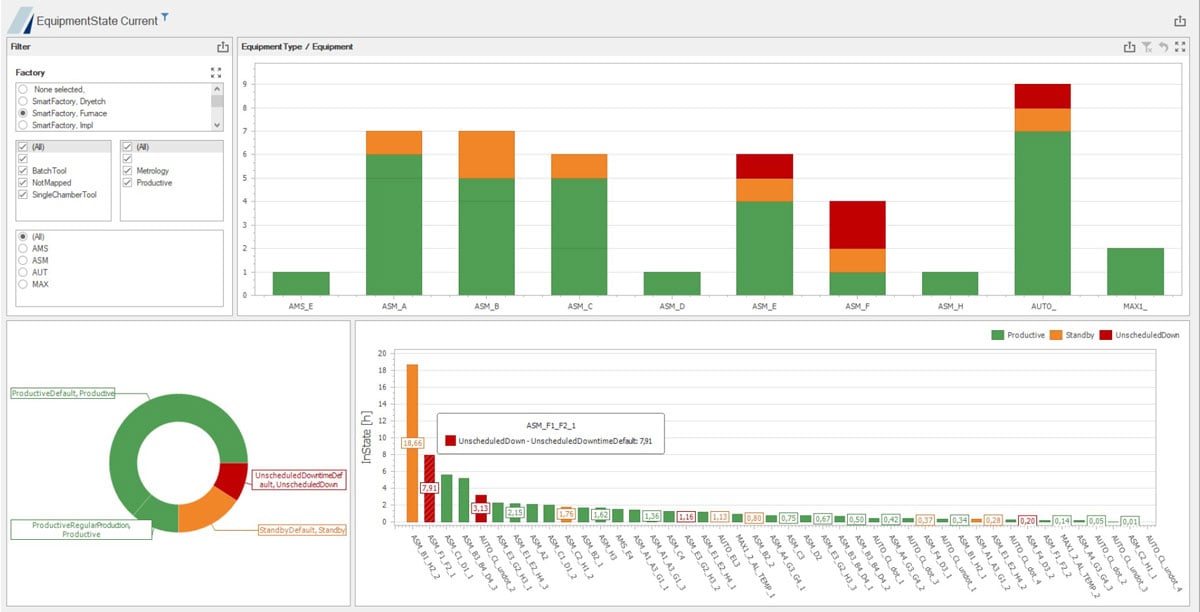

Anlagenzustandsbericht

Dieser Bericht gibt Aufschluss über die Geräteauslastung. Folgende Zustände werden zeitlich erfasst: produktiv, Reparatur/Wartung, Standby, geplanter Stillstand, ungeplanter Stillstand und nicht geplanter Zustand.

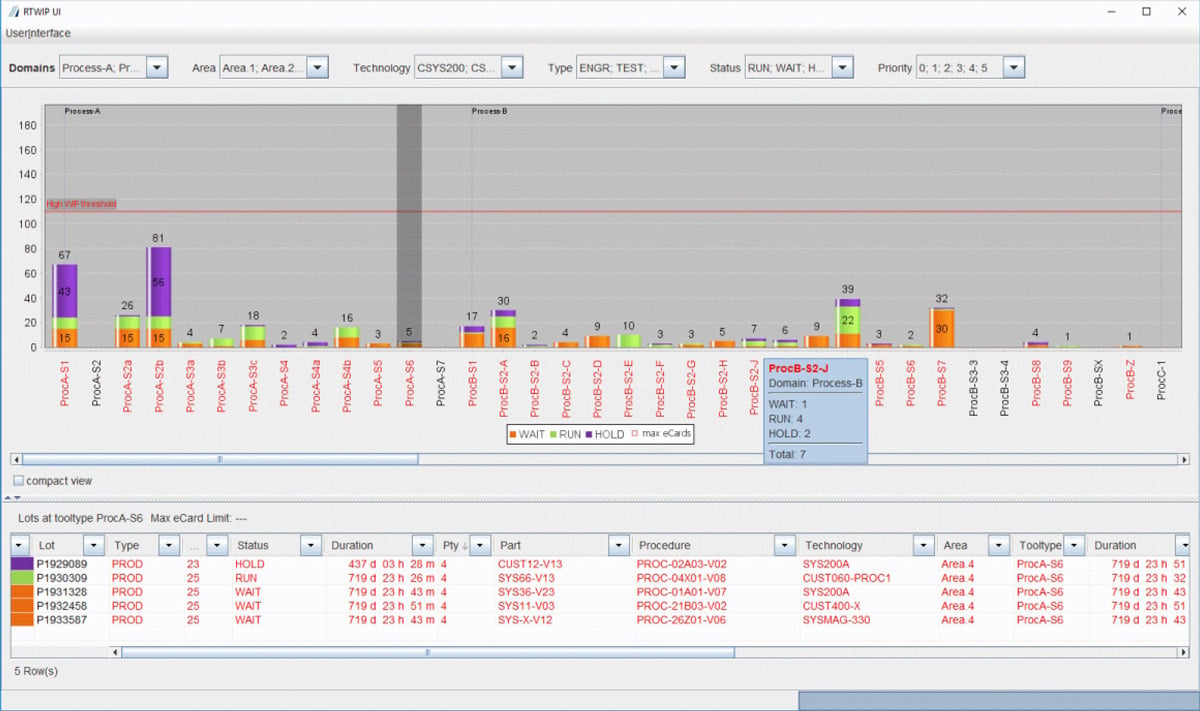

WIP-Bericht in Echtzeit

WIP-Berichte in Echtzeit ermöglichen die Visualisierung des WIP (Work in Progress / unfertige Erzeugnisse) durch die gesamte Fabrik. Das unten gezeigte Balkendiagramm ist so konfiguriert, dass es den Umfang und den Status des WIP in den einzelnen Prozessschritten in Echtzeit anzeigt. Die grafischen Elemente des Balkendiagramms können ausgewählt werden, um detaillierte Informationen über die Lose eines Prozessschritts anzuzeigen.

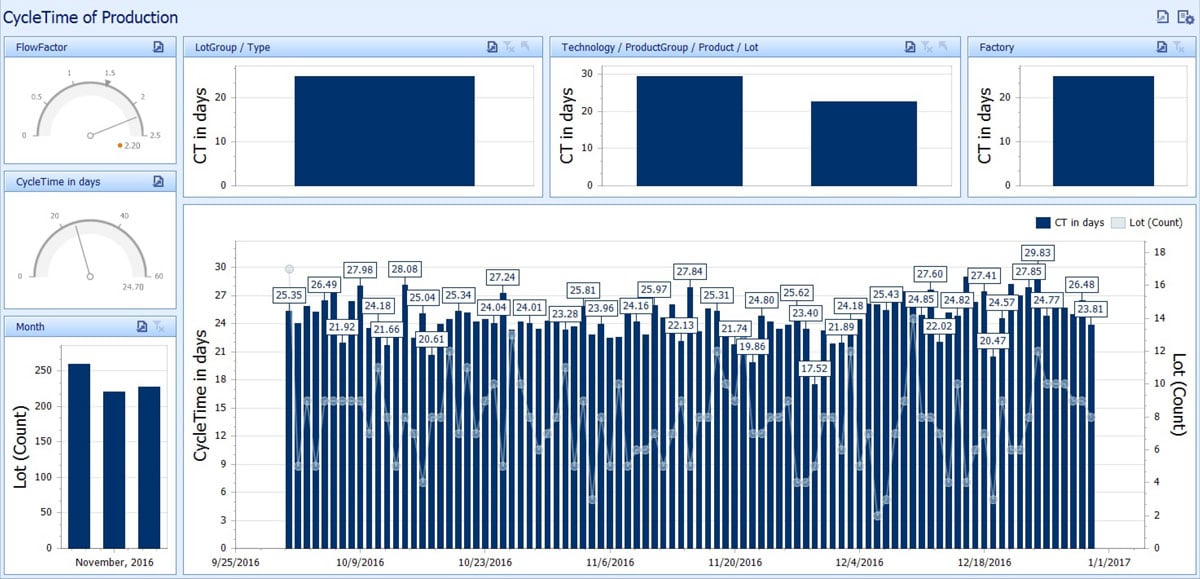

Zykluszeit-Bericht

Key Performance Indicator (KPI) Dashboards, wie das untenstehende, zeigen spezifische, messbare und quantifizierbare Daten, die für die Überwachung und Optimierung der Fabrikleistung entscheidend sind. Ein Zykluszeit-Dashboard zeigt die Zeit an, die für die Herstellung einer Produktionseinheit benötigt wird, und zwar vom Zeitpunkt der Bearbeitung bis zur Fertigstellung des Produktionsauftrags.

Annäherung an die automatisierte Datenerfassung

Produzenten wissen in der Regel, welche Bereiche in der Produktion die größten Verbesserungsmöglichkeiten bieten. Gut definierte Ziele helfen bei der Identifizierung potenzieller Datenquellen, sodass die Datenerfassung beginnen kann. Dies kann bedeuten, dass die Produktionsanlagen aufgerüstet oder nachgerüstet werden müssen, um die Datenerfassung zu ermöglichen. Dank des Industrial Internet of Things (IIoT) können die meisten älteren Anlagen aber jetzt in die IT-Systeme der Fertigung integriert werden, ohne die Funktionalität oder Stabilität der Maschinen zu beeinträchtigen. Von Papierlaufzetteln zum Industrial Internet of Things – alle Daten können digital transformiert werden.

Die Perspektive von SYSTEMA

Seit mehr als 30 Jahren unterstützt SYSTEMA Hersteller dabei, die Datenerfassung von papierbasierten Aufzeichnungen auf vollständig integrierte, automatisierte Systeme umzustellen. Unsere Erfahrung zeigt, dass eine effektive Datenerfassung die Grundlage für die digitale Transformation bildet: Sie ermöglicht Echtzeit-Transparenz der Abläufe und liefert gleichzeitig die für prädiktive KI erforderliche historische Tiefe. Mit kontextbezogenen Produktionsdaten können Hersteller Zykluszeiten prognostizieren, Engpässe antizipieren und vorausschauende Wartungsstrategien umsetzen. Dieselben Daten unterstützen auch die vorausschauende Planung und Terminierung, sodass Produktionspläne dynamisch an die Echtzeitbedingungen in der Fertigung angepasst werden können. Indem SYSTEMA die Datenerfassung sowohl als operative Notwendigkeit als auch als strategische Fähigkeit betrachtet, hilft es Herstellern, über die Überwachung der Gegenwart hinauszugehen und die zukünftige Entwicklung aktiv zu gestalten.