Moderne Berichts- und Analyselösungen liefern gegenwärtig Reports und Informationen, die entweder auf komplizierten Verfahren zur Datenextraktion, -umwandlung und -aggregation basieren. Oder man nutzt eine rudimentärere Berichterstattung die manuelle Datenerfassung, Aggregation und anschließende Analyse beinhaltet. Keine der beiden Methoden bietet aber eine inhärente Echtzeitfähigkeit. Vielmehr werden die Informationen zu einer Zeit gesammelt und geliefert werden, in der keine Änderung mehr möglich ist, um das Endergebnis zu beeinflussen.

Die Fähigkeit Informationen über die Gesamtanlageneffizienz (OEE), die Zykluszeiten, den Durchflussfaktor, die statistischen Prozesskontrollkennzahlen und andere Schlüsselkennzahlen in Echtzeit anzuzeigen, bringt die folgenden Vorteile mit sich:

- live Sichtbarkeit der tatsächlichen Produktionsergebnisse im Vergleich zu den Ziel-KPIs

- sachkundige Entwicklung von Lösungen zur Behebung von Problemen, sobald sie auftreten

- Bestätigung, dass die Bemühungen zur Problemlösung effektiv sind

- schnelle Identifizierung und Reaktion auf potenziell außer Kontrolle geratene Prozesse.

Standartmäßige Berichts- und Analyselösungen verwenden in der Regel historische Daten, die über ein vorhandenes Manufacturing Execution System verfügbar sind. Wenn allerdings Ihre Fertigungsumgebung fortschrittlichere Funktionen erfordert, ist es sowohl möglich die Berichtsfunktionen Ihres bestehenden Systems zu erweitern als auch das Holistic Information Model (HIM) von SYSTEMA für Echtzeitdaten und komplexe Analysefunktionen zu aktivieren. So können Sie Probleme schnell erkennen, Lösungen entwickeln und überprüfen, ob diese Lösung das Problem tatsächlich behoben hat.

Aktivieren von Berichtsfunktionen

Wie bei allen anderen Strategien zur digitalen Transformation hängt das Ergebnis qualitativ hochwertiger Berichts- und Analysefunktionen von gut integrierten Technologieebenen ab. Dazu zählen:

- Enterprise Resource Planning System (ERP)

- Manufacturing Execution System (MES)

- digitales Grundgerüst (digital backbone) für die Kommunikation und Interaktion zwischen allen Informationssystemen

- Anlagenintegration und Automatisierung

- automatisiertes WIP-Management (Work in Progress Management)

- automatisierte Datenerfassung, Streaming und Lagerhaltung

Kernaspekte

Generell können Reporting- und Analysethemen in drei verschiedene Bereiche unterteilt werden:

- Grundlegende Fertigungsberichte

- Fortgeschrittene Fertigungsanalysen

- zukünftige Berichtsfunktionen

Im Folgenden wird jeder dieser Bereiche erörtert und es werden Beispiele für die Arten von Informationen gegeben, die abgeleitet werden können. Bitte beachten Sie, dass diese Beispiele nur eine kleine Auswahl darstellen und keine umfassende Darstellung dessen sind, was verfügbar oder möglich ist.

Grundlegende Fertigungsberichte

Die Erstellung von Berichten ist für die Mitarbeiter in der Fertigung von entscheidender Bedeutung, nicht nur um die aktuellen Produktionsaktivitäten zu optimieren sondern auch um sicherzustellen, dass die Produktionsergebnisse den täglichen, wöchentlichen, monatlichen und/oder jährlichen Zielvorgaben entsprechen. Zu den grundlegenden Fertigungsberichten gehören in der Regel eine Reihe von vordefinierten Dashboards, die sowohl Echtzeit-Updates bei Ereignissen in der Fabrik liefern, als auch die Möglichkeit bieten, benutzerdefinierte Berichte und Dashboards auf der Grundlage historischer Chargen-, Anlagen- und Prozessdaten zu erstellen.

Einige Beispielberichte und Dashboards umfassen:

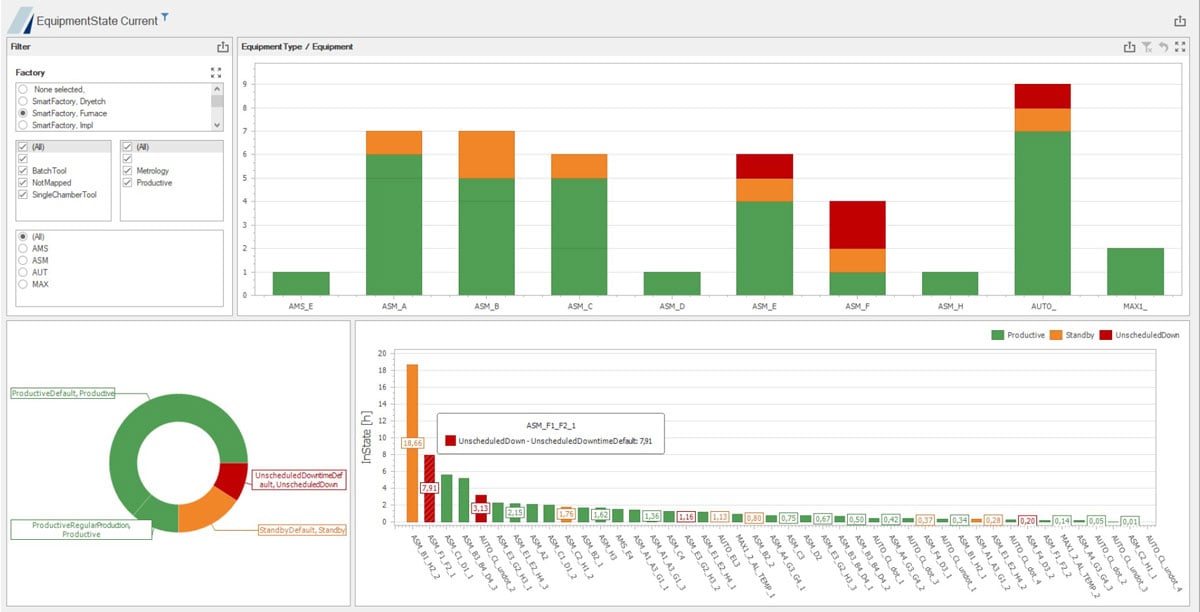

Aktuelle Gerätezustände

Der Bericht Aktuelle Gerätezustände liefert Informationen in Echtzeit über den Status der Maschinen. Zu den zusätzlichen Funktionen, die hier nicht gezeigt werden, gehören Berichte über die Transaktionshistorie der Anlage, die Historie des Anlagenstatus’, die Zeitlinien des Anlagenzustandes und die Berichterstattung über den Kammerzustand der Anlage.

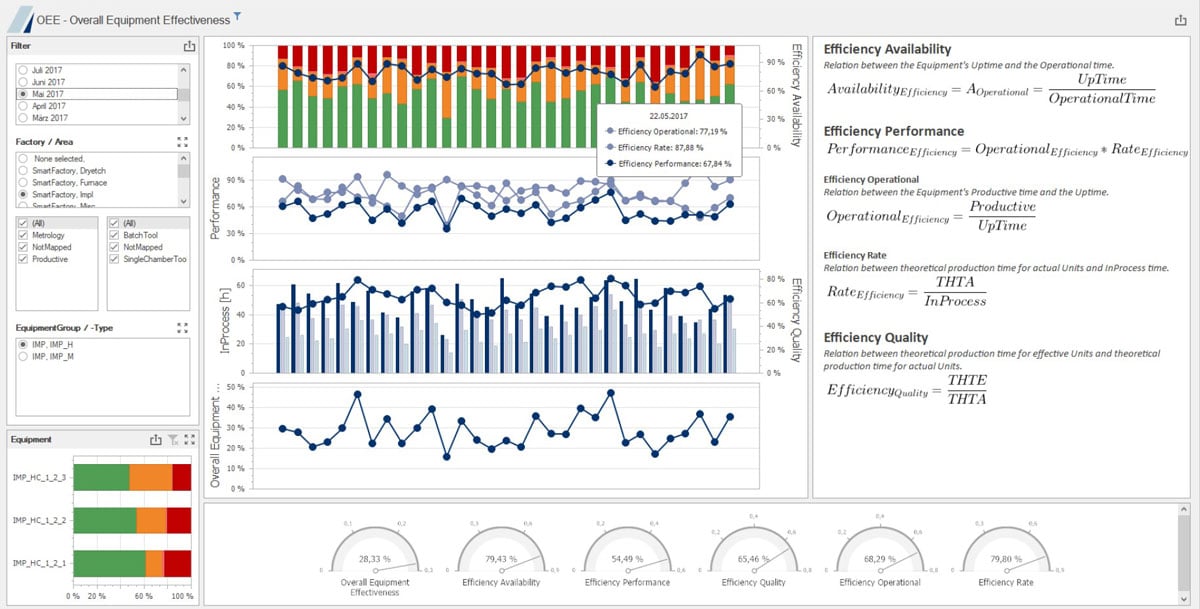

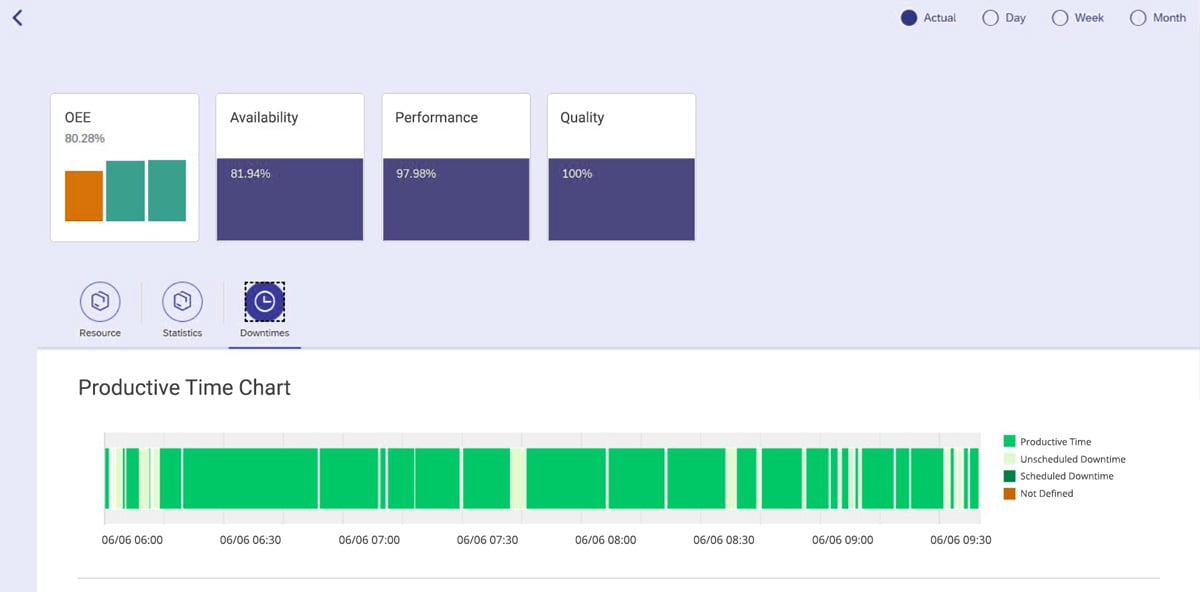

Overall Equipment Effectiveness (OEE = Gesamtanlageneffektivität)

Ein Beispiel für die Gesamtanlageneffektivität nach Anlagentyp.

Ein Beispiel für die Gesamtanlageneffektivität nach Zeiträumen.

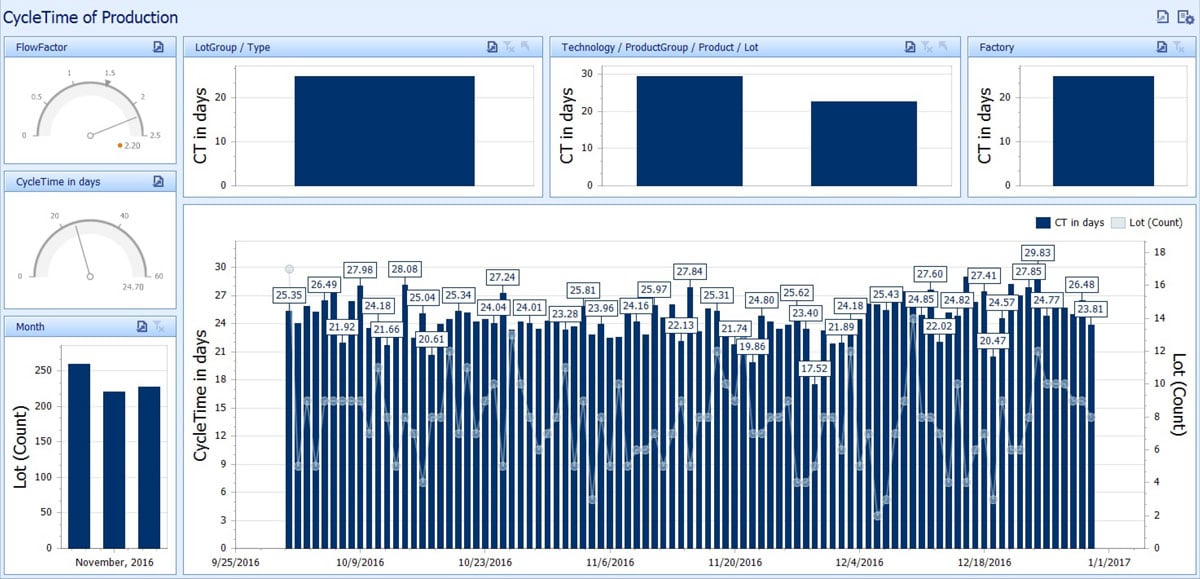

Zykluszeitbericht

Der Zykluszeitbericht zeigt die Zeit an, die für die Erstellung einer Produktionseinheit benötigt wird, vom Zeitpunkt der Ausführung des Produktionsanforderung bis zur Fertigstellung des Auftrags.

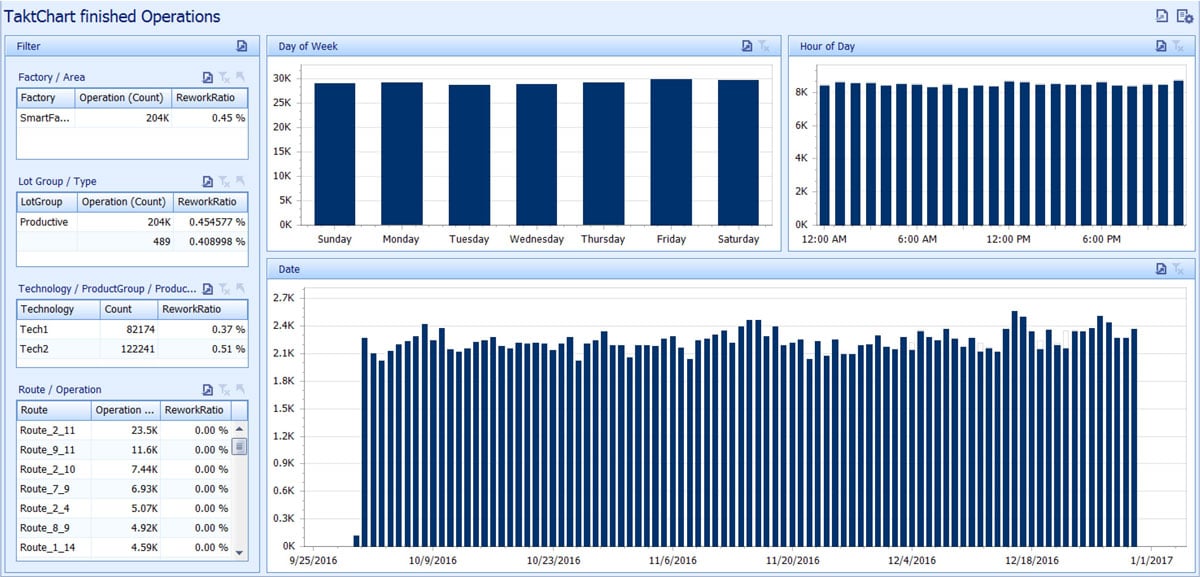

Bericht über abgeschlossene Vorgänge

Der Bericht Abgeschlossene Vorgänge visualisiert eine Zusammenfassung der Ergebnisse von abgeschlossenen Vorgängen über einen bestimmten Zeitraum. Die Balkendiagramme im oberen Bereich ermöglichen eine weitere Filterung des Diagramms im unteren Bereich der Seite. So kann das Dashboard beispielsweise die Ergebnisse der abgeschlossenen Vorgänge an allen Samstagen in einem ausgewählten Zeitraum anzeigen. Ein Drilldown innerhalb des Berichts führt zu zusammengefassten Berechnungen auf der linken Seite des Dashboards.

Fortgeschrittene Analysen

Fortgeschrittene Berichts- und Analysefunktionen bieten Ingenieuren wichtige Erkenntnisse zur Analyse von Faktoren, die Metriken wie Zykluszeit, Ertrag und Durchsatz beeinflussen sowie zur Ursachenanalyse und für die Optimierung von Produktionsprozessen. Zu den fortgeschrittenen Berichtsfunktionen gehört außerdem die Möglichkeit, benutzerdefinierte Dashboards und Ad-hoc-Berichte zu erstellen, um so auf alle aktuellen und historischen Datenbankwerte zuzugreifen. Beispiele dafür sind:

Fabrik-Simulationen

Nutzen Sie eine simulierte Umgebung zum Modellieren, Testen und Optimieren von Fabrikbedingungen in Bezug auf Maschinen, Personal und Materialien.

Ursachen-Analyse

Identifizieren Sie Faktoren, die zu suboptimalen Produktionsleistungskennzahlen in Bezug auf Qualität, Ertrag usw. beitragen.

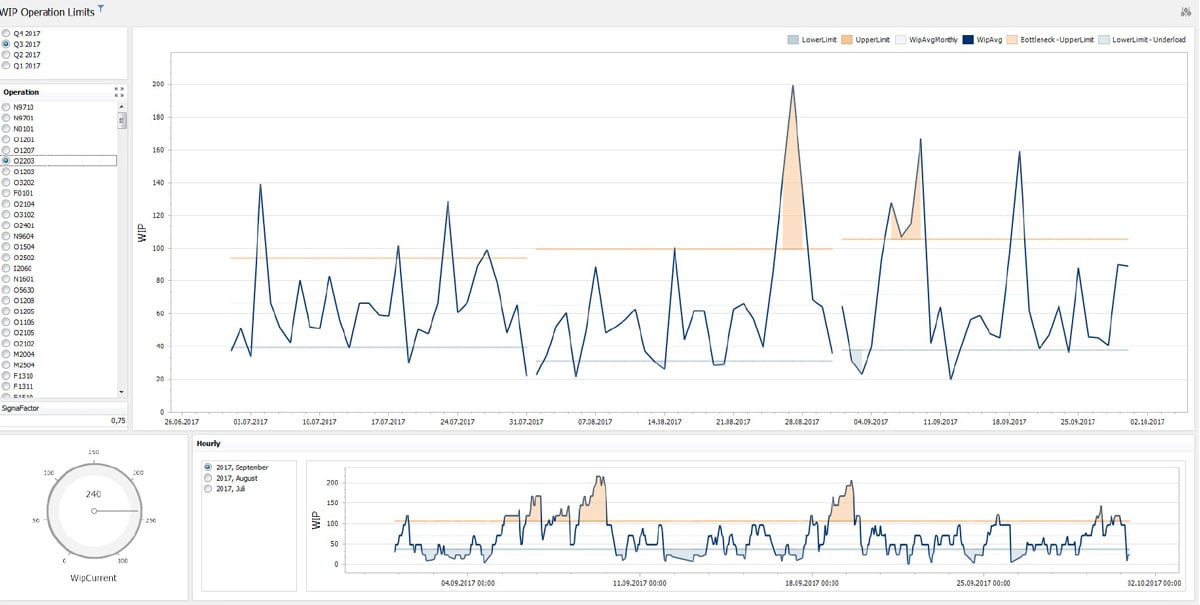

Berichterstattung über Zykluszeitabweichungen

Dies ist ein Beispiel für eine Dashboard-Anzeige zur Darstellung von Los-Zykluszeiten und Abweichungen in Echtzeit, um Divergenzen schnell zu erkennen. Die Daten, die zur Erstellung dieses Dashboards verwendet werden, ermöglichen auch Berichte über den Echtzeit-Status der unfertigen Erzeugnisse (WIP). Zu den Berichtsfunktionen mit WIP-Echtzeitdaten gehören der Haltezustand von Losen, Lose in der Warteschlange von Anlagen, der Transaktionsverlauf von Losen und der Status von Losen.

Die Zukunft von Berichterstattung & Analyse

Die aktuellen Forschungs- und Entwicklungsbemühungen konzentrieren sich auf die Nutzung großer Mengen von Echtzeitdaten in Verbindung mit Deep-Learning-Methoden. Dadurch werden Technologien entwickelt, die in der Lage sind dynamische Produktionsprognosen, vorausschauende Wartung und Kausalitätsanalysen durchzuführen.

Beispielhaft dafür:

Produktionsprognose

Dies ist die präzise Vorhersage und Erkennung potenzieller WIP-Diskontinuitäten (Engpässe, ungenutzte Anlagen und Auswirkungen geplanter oder ungeplanter Anlagenstillstände) in Echtzeit mit dynamischen Prognoseberechnungen, welche zur Visualisierung erstellt und an die Fabrik zurückgegeben werden.

Typische Anwendungen für solche Prognoseberechnungen sind:

- Auswertung der Auswirkungen von kurzfristigen Änderungen (z.B. Auswertung von Änderungen nach einem ungeplanten Ausfall von Anlagen)

- Vorhersage von dynamischen WIP-Wellen im Zeitverlauf, entweder von Vorgang zu Vorgang oder von Anlage zu Anlage

- Bestimmung der optimalen Terminierung von Wartungszyklen

- Vorhersage von Engpässen und Leerlauf- oder Wartezeiten

Diese Themen sind derzeit Gegenstand eines Forschungsprojektes mit dem Ziel, die Prognosegenauigkeit zu erhöhen und schließlich in naher Zukunft marktreife Softwarelösungen für die Fabriksteuerung zu erstellen.

Erweiterte Berichterstattung & Analyse

Ein Teil des Reportings konzentriert sich auf die grundlegenden Anforderungen, wie z.B. die genaue Messung von Werks-, Anlagen- und Chargen-KPIs. Gleichzeitig ist es aber auch möglich eine kontinuierliche Visualisierung dieser Informationen in Echtzeit zu erreichen, um positive und negative Trends zu erkennen. Advanced manufacturing analytics (= fortgeschrittene Fertigungsanalyse) kann Erkenntnisse liefern, um Optimierungen auf der Grundlage dynamischer Produktionsprognosen, vorausschauender Wartungsfunktionen und dynamischer Engpassvermeidung voranzutreiben. Durch die Nutzung von Big Data, Distributed Computing (verteiltes Rechnen), Statistik und maschinellem Lernen wird das betriebliche Berichtswesen auf die nächste Stufe gehoben und bietet Herstellern einen erheblichen Wettbewerbsvorteil.