Automatisierte Materialflusssysteme (engl. Automated Material Handling System = AMHS) sorgen für den effizienten Transport von Material von einem Ort zum anderen im Fertigungsbereich: innerhalb derselben Abteilung oder Halle, an gegenüberliegenden Enden der Fertigungshalle oder sogar in zwei getrennten Gebäuden. Ein AMHS nutzt die vom MES bereitgestellten Routen- und Prozessschrittinformationen, um das Material mithilfe von Förderbändern, Vertikalaufzügen und autonomen Fahrzeugen zu bewegen. Zur Identifizierung des Materials werden verschiedene Technologien wie RFID, Barcode, optische Zeichenerkennung (engl. Optical Character Recognition = OCR), Nahfeldkommunikation oder Ultrabreitband-Indoor-Tracking eingesetzt, um den Standort eines Materials oder Trägers für den Transport durch das AMHS zu ermitteln. Automatisierte Materialflusssysteme haben verschiedene Namen und Akronyme: AMHS (Automated Material Handling System), ATS (Automated Transport System), AMTS (Automated Material Transport System) und andere.

Funktionen

AMHS nutzen Carrier- und Materialverfolgungssysteme, um das vom Bediener an einem Abholpunkt abgestellte Material zu erkennen und die Materialkennung zu verarbeiten, um dann den nächsten Bestimmungsort zu ermitteln und das Material dorthin zu transportieren. Unabhängig von der Art des Transports sind diese Systeme am vorteilhaftesten, wenn die Materialinformationen zumindest in den vom Fertigungspersonal verwendeten Systemen verfügbar und sichtbar sind. In einem vollständig implementierten AMHS gibt es keine menschliche Interaktion mit Trägern, Transportsystemen oder Material. Das AMHS übernimmt selbständig die Identifizierung, Weiterleitung und Lieferung des Materials an die entsprechende Anlage und legt sogar das Material in die Ladeöffnungen der Maschine ein und entfernt sie von dort.

Vorteile

Die Fertigung umfasst viele Schritte an vielen verschiedenen Stationen während des Lebenszyklus des Werkstücks, das zu jedem dieser „nächsten Schritte“ transportiert werden muss. Wenn dies ausschließlich von Menschenhand geschieht, kann dies kostspielig sein, sich wiederholen und eine schlechte Nutzung der Arbeitskraft bedeuten. Ein AMHS versucht, diese Probleme zu lösen und bietet folgende Vorteile:

Verbesserte Zykluszeiten – Das Material muss nicht darauf warten, vom Bediener transportiert zu werden. Das AMHS übernimmt diese Aufgabe, so dass die Bediener sich um andere Aufgaben in ihrem Bereich kümmern können. Die Zeit, die für den Transport von einem Schritt zum anderen benötigt wird, wird so besser vorhersehbar. Das trägt dazu bei Zykluszeiten besser zu bemessen und für den Kunden genauere Fälligkeitsschätzungen zu ermöglichen.

Einfacheres Lokalisieren von Material – ein wirklich automatisiertes Materialflusssystem beinhaltet die Implementierung von Carrier- und Materialverfolgungssystemen. Da das AMHS ständig den Standort (oder den letzten bekannten Standort) eines bestimmten Teils, Carriers oder Materials verfolgt, kann das AMHS verwendet werden, um Material zu finden, das aufgrund von beschädigten oder deaktivierten Kennzeichnungen „fehlt“. Dies ist besonders hilfreich bei der Herstellung hoher Stückzahlen.

Effizienter Einsatz von Arbeitskräften – wenn der nächste Schritt der Prozessabfolge eines Materials in einem anderen Gebäude oder in einem anderen Bereich des Gebäudes liegt, entstehen Arbeitskosten für den Transport dieses Materials zu seinem nächsten Bestimmungsort. Transportsysteme können das Material auf der Grundlage des nächsten Schritts im Prozessablauf, wie er im Manufacturing Execution System (MES) definiert ist, zum nächsten Zielort befördern. Der Bediener setzt den Träger einfach auf einen Aufnahmeport des Transportsystems und geht weg. Das AMHS erledigt den Rest, so dass sich der Bediener um seine aktuellen Aufgaben kümmern kann, ohne den ihm zugewiesenen Arbeitsplatz zu verlassen.

Geringere Verunreinigung – einige Produktionsumgebungen sind empfindlich gegenüber Partikeln in der Luft, die durch die Bewegung von Menschen leicht aufgewirbelt werden und in der Folge das hergestellte Produkt verunreinigen können. Daher kann die Reduktion von unnötigen Bewegungen dazu beitragen, dass partikelempfindliche Umgebungen (wie die Halbleiterfertigung) eine Zertifizierung nach Klasse 1000, Klasse 100 oder sogar Klasse 10 erreichen.

Einhaltung gesetzlicher Vorschriften – Länder wie die Vereinigten Staaten schreiben den Unternehmen ein Höchstgewicht vor, das ein Mitarbeiter ohne Hilfe heben darf. In der Halbleiterfertigung wiegt ein „Pod“ mit 30 300-mm-Wafern etwa 16,5 Pfund oder 4,5 Kilogramm. AMHS übernehmen das „schweren Heben“. Darüber hinaus brauchen AMHS keine Pausen, beantragen keinen Urlaub, werden nicht krank und sind weniger gefährdet, einen schweren Behälter mit teurem Material falsch zu handhaben.

Vorteile

Verbesserte Zykluszeiten

Einfacheres Lokalisieren von Material

Effizienter Einsatz von Arbeitskräften

Reduzierte Verunreinigung

Einhaltung gesetzlicher Vorschriften

Betrachtungen

Neben sicherheitstechnischen, gesetzlichen und ergonomischen Gründen, die für die Einführung eines AMHS sprechen, gibt es noch weitere motivierende Faktoren wie die Verbesserung der Effizienz und die Verringerung der von Menschen verursachten Fehler bei der Materialidentifizierung. Je mehr Systeme integriert und automatisiert werden, desto dringender wird die Notwendigkeit, anderen Systemen und dem Endbenutzer Informationen zur Nachverfolgung zur Verfügung zu stellen. Die Herstellung hoher Stückzahlen und Produktmixes erfordert auch eine schnelle Lokalisierung des Materials. In einigen Betrieben können der Grundriss der Gebäude (z.B. große Flächen, mehrere Stockwerke) und die Prozessabläufe den Bedarf an einem AMHS unterstreichen, um den Materialtransport effizienter zu gestalten und letztlich die Zykluszeiten, die Auslastung der Anlagen und die termingerechte Lieferung der Produkte zu verbessern.

Wenn Sie die Einführung eines AMHS in Erwägung ziehen, sollten Sie folgende Punkte beachten:

Unterstützende Systeme sind der Schlüssel zu einem effektiven AMHS. MES-Systeme müssen die richtigen Anweisungen enthalten (oder Fernzugriff darauf haben), die von den AMHS-Carriern für den Materialtransport verwendet werden.

Während die langfristigen Vorteile eines AMHS unbestritten sind, können die anfänglichen Investitionskosten erheblich sein. Die Integration eines AMHS in eine bestehende Produktionsumgebung kann sogar noch beträchtlicher sein, sowohl in Form von tatsächlichen Kosten als auch der notwendigen Unterbrechung des täglichen Betriebs in der Produktionshalle während der Installation. Behalten Sie die langfristigen Vorteile im Auge, wenn Sie die Finanz- und Integrationsplanung durchführen.

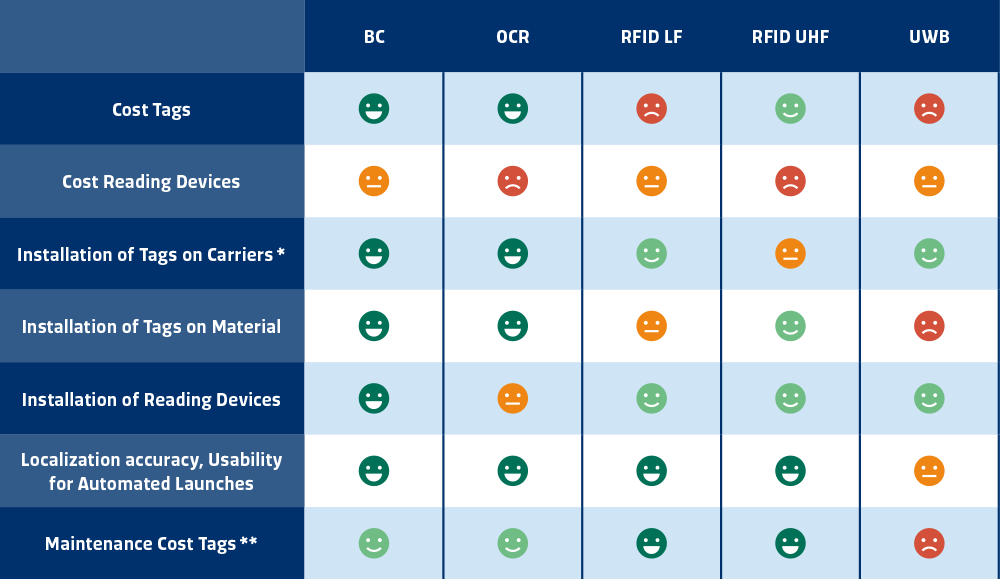

Für das AMHS ist es wichtig zu wissen, welches Material eingeführt wurde. Daher muss eine Art externer Materialidentifikator vorhanden sein, der mit dem AMHS kommuniziert. Gängige Identifizierungssysteme sind Barcodes oder optische Zeichenerkennung, RFID, Nahfeldkommunikation und Ultrabreitband-Indoor-Tracking. Es muss festgelegt werden, ob die Carrier und/oder das Material identifiziert werden sollen. Wenn das Material identifiziert werden soll, müssen Sie folgende Fragen berücksichtigen:

- Kann das Material etikettiert oder ein lesbares Etikett angebracht werden? Wenn ja, besteht die Gefahr, dass Produktionsschritte das Etikett unleserlich machen oder das Etikett beschädigen?

- Können die Lesesysteme so installiert werden, dass eine automatische Identifizierung möglich ist? Oder muss die Identifizierung manuell erfolgen?

- Wie hoch sind die Kosten für die Etiketten und können sie wiederverwendet werden?

* Mit der größtmöglichen Vielfalt an Carriermaterialien

** Bei Verwendung von passiven Tags, wo möglich

Wenn jedoch die Carrier identifiziert werden sollen, muss eine gewisse Sicherheit bestehen, dass die Handhabung von gekennzeichneten Carriern mit nicht gekennzeichnetem Material auf ausfallsichere Weise erfolgt. Oft ist die Antwort kein „Entweder-oder“, sondern ein „Sowohl-als-auch“. Es ist möglich eine Vielzahl von Fertigungsumgebungen zu unterstützen, in denen sowohl die Carrier als auch das Material gekennzeichnet und nachverfolgt werden können. Sie entscheiden, welches System oder welche Kombination von Systemen für Ihre Umgebung am besten geeignet ist.

Wichtig ist auch die Wahrnehmung des AMHS durch Ihre Belegschaft. Bei der ersten Einführung kann das AMHS als Eingriff in das Territorium Ihres Personals und der Mitarbeiter in der Produktion angesehen werden, da dem AMHS die sich wiederholenden und niederen, aber notwendigen, Aufgaben in der Produktion zugewiesen werden. Die Beschäftigten können schnell davon ausgehen, dass das AMHS sie ersetzen wird, anstatt sie und die Rentabilität des Unternehmens zu ergänzen. Dies gilt insbesondere, wenn autonome Carrier eingeführt werden, die buchstäblich mit Menschen interagieren. Achten Sie besonders auf die Bedenken Ihrer Belegschaft und betonen Sie immer wieder die produktiven, regulatorischen, ergonomischen und ergänzenden Vorteile von AMHS. Dies erreichen Sie durch eine transparente und konsistente Kommunikation sowie durch gründliche und detaillierte organisatorische Change-Management-Strukturen, die in diesem Stadium Ihrer digitalen Transformation bereits gut in Ihrer Unternehmenskultur verankert sein sollten.

Automatisierte Materialflusssysteme sind die unbesungenen Helden in der intelligenten Fertigung. Sie arbeiten fleißig und unermüdlich im Hintergrund und transportieren das Material von einem Ort zum nächsten, wo es verarbeitet wird. Da Sie weiterhin mit jedem investierten Euro und jeder Minute des Tages mehr Produktivität erzielen möchten, ist ein AMHS möglicherweise der beste langfristige Gegenwert für Ihr Geld in der intelligenten Fertigung.

Die Rolle von SYSTEMA

SYSTEMA bietet seit mehr als 30 Jahren Software, Beratung und Support für die Halbleiterindustrie. Im Bereich der AMHS bietet SYSTEMA Material Control System (MCS) Software zur Verwaltung, Ausführung, Verfolgung und Visualisierung von Transportaufträgen. Die MCS-Software koordiniert alle erforderlichen Materialbewegungen für den Intrabay-Transport, die automatisierte Be- und Entladung von Maschinen, die automatisierte Materiallagerung und den automatisierten Materialabruf. Das System kann Transport- und Lagersysteme umfassen wie:

- Lagersysteme

- Automatisierte Lager- und Bereitstellungssysteme (Automated Storage and Retrieval Systems = ASRS)

- Schienengeführte Transportsysteme (Rail-Guided Vehicles = RGV)

- Vollautomatische Transportsysteme (Automated Guided Vehicles = AGV)

- Autonome intelligente Transportsysteme (Autonomous Intelligent Vehicles = AIV)

Für weitere Informationen zu den MCS-Softwarelösungen für die Halbleiterindustrie nehmen Sie gern Kontakt mit uns auf.