WIP-Management (Work in Progress = unfertige Erzeugnisse) ist ein breites Thema, das alles umfasst, was zwischen Materialeingang und Auftragserfüllung liegt. Es gibt verschiedene Strategien für die das WIP-Management, die von eng gefassten, sehr gezielten Maßnahmen wie der Bestandsverwaltung bis hin zu umfassenden, durchgängigen Aktionen mit Systemintegration und Prozessautomatisierung reichen. Alle diese Strategien zielen darauf ab, den WIP effizient zu verwalten, Überschuss zu vermeiden und mehrere Produktionsprioritäten gleichzeitig zu unterstützen. Während Effizienzsteigerungen und Verbesserungen vor allem erzielt werden, wenn die Strategien eng gefasst sind, liefern WIP-Management-Strategien, die Einblick in die gesamte Lieferkette bieten, die besten Ergebnisse.

Gut integriertes WIP-Management

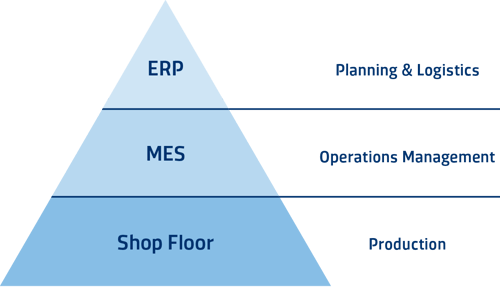

Ein vollständiger Ansatz für das WIP-Management umfasst mehrere Ebenen gut integrierter Unternehmens-IT-Lösungen, um eine End-to-End-Transparenz der wichtigsten Geschäftsprozesse zu erreichen. Dazu zählen Produktion, Beschaffung und Vertrieb sowie Einblicke in Geschäftsressourcen wie Bargeld, Rohstoffe, Produktionskapazitäten, Kundenaufträge, Bestellungen und Personal. Typischerweise umfasst diese Struktur ein Enterprise Resource Planning System (ERP), ein Manufacturing Execution System (MES) und das Shopfloor-System, das aus den physischen Anlagen, dem Material, den Ressourcen sowie einer Integrationsebene für jedes dieser Strukturelemente besteht.

Zusätzlich sollte ein „Digital Backbone“ (ein digitales Grundgerüst) die Systemlandschaft ergänzen, um die Kommunikation zwischen Systemen, Anlagen, und automatisierten Produktionssteuerungssystemen zu erleichtern, welche wiederum die Funktionen für die WIP-bezogene Datenerfassung, Analytik und Berichterstattung unterstützen.

Enterprise Resource Planning (ERP)

ERP-Lösungen bieten in der Regel Module, die einen Echtzeit- oder nahezu Echtzeit-Zugriff auf Daten aus den Bereichen Buchhaltung, Personalwesen, Fertigung, Auftragsabwicklung, Lieferkettenmanagement, Projektmanagement und Kundenbeziehungsmanagement ermöglichen. Jede dieser Komponenten liefert wichtige Informationen für verschiedene Phasen des WIP-Managements, wie z.B. Produktions-, Kapazitäts- und Bedarfsplanung, Terminierung, Disposition und Rezeptverwaltung.

Produktions-, Kapazitäts- und Bedarfsplanung

Die Produktionsplanung ist der Prozess, der dazu dient, langfristige Produktionsziele zu definieren, zu planen und zu kontrollieren. In einen Produktionsplan fließen Fertigungskapazitäten, Absatzprognosen und Aufträge sowie der Bedarf an Rohstoffen ein. Idealerweise berücksichtigt er auch die Material- und Ressourcenkapazitäten sowie die Umwandlung (von einer in eine andere Ressourcenkapazität, z.B. bei der Einrichtung von Anlagen) und die Regeln für die Qualifizierung von Ressourcen und Prozessen/Rezepten in der Produktionslinie. Diese Planungsprozesse gewährleisten die Sicherstellung von ausreichenden Ressourcen und Kapazitäten für die Produktion der Fabrikate und um sowohl prognostizierte als auch bestätigte Aufträge zu erfüllen.

Typischerweise sammelt das MES Daten über aggregierte WIP-Merkmale zur Verwendung in der ERP-Planung (z.B. durchschnittliche Losbearbeitungszeit, durchschnittliche Nacharbeitsrate, durchschnittliche Transportzeit usw.).

Manufacturing Execution System (MES)

Ein Manufacturing Execution System (MES) führt die Produktionsaufträge im manuellen, halbautomatischen oder hochautomatisierten Betrieb (je nach Automatisierungsgrad der Fabrik) aus und ist daher entscheidend für das WIP-Management, da es das Aufzeichnungssystem für das WIP-Management ist. Die im MES gesammelten und gespeicherten Daten über den Fertigungsprozess (insbesondere WIP und ressourcenbezogene Prozesse) liefern die Granularität der Informationen, die für die Bewertung des Produktionsstatus in Echtzeit erforderlich sind.

Durch den freien Informationsfluss zwischen Bedienern, MES-, ERP- und Fertigungssteuerungssystemen wird es möglich, die gesammelten Daten zu Berichtszwecken zu visualisieren und die Produktionssteuerung weiter zu optimieren. Diese Informationen können sicher stellen, dass das Material an der richtigen Anlage im richtigen Prozessschritt verarbeitet wird, wodurch der WIP-Fluss verbessert wird.

Auch wenn das MES für die Ausführung der Produktionsaktivitäten verantwortlich ist, werden auch andere Automatisierungskomponenten – oft „außerhalb” des MES-Systems – eingesetzt. Bei manuell betriebener Produktion können externe Automatisierungskomponenten verwendet werden, um Verarbeitungsvorschläge oder Entscheidungen zu treffen. Bei automatisierten Produktionsabläufen werden Automatisierungskomponenten außerhalb des MES verwendet, um die „besten” Lose für die Verarbeitung mit den richtigen Maschinen zu ermitteln und andere Fragen zu klären, wie zum Beispiel:

- Wann sollten Maschinenqualifikationen durchgeführt werden?

- Wann sollte der Rüstzustand der Maschinen umgestellt werden?

- Wann sollte die Wartung durchgeführt werden?

- Wohin sollten die Lose als Nächstes transportiert werden?

- Wo sollte das Material gelagert werden?

Ereignisgesteuerte Abfertigung (Event-Driven Dispatching)

Event-Driven Dispatching Systeme reagieren auf geplante und unvorhergesehene Vorfälle in der Produktion, indem sie Ereignisse und Ressourcen in Echtzeit auswerten und so den Produktionsfluss optimieren. Das ereignisgesteuerte Dispatching informiert die Maschinenbediener über die beste Charge, die zum aktuellen Zeitpunkt auf der von ihnen betriebenen Anlage läuft. Diese Systeme synthetisieren und bewerten die Produktionsdynamik in Echtzeit, um die Dispositionslisten der Bediener nahezu sofort zu aktualisieren. Die Produktion erfährt dadurch praktisch keine Verzögerungen und übermäßige Wartezeiten auf Maschinen werden vermieden, die ohne automatische Dispositionssysteme häufig auftreten.

Ereignisgesteuerte Dispositionssysteme fügen sich nahtlos in bestehende, manuelle oder teilweise automatisierte WIP-Management-Methoden ein. Deswegen sollte es nicht nötig sein, irgendeine Arbeitsmethodik neu zu erfinden. Durch die konsequente Anwendung von Verarbeitungsregeln und automatisierter Chargenpriorisierung, die Faktoren wie Batching-Anforderungen, Timer-Bedingungen, Anlagenkapazität, Anlagen- und Rezeptverfügbarkeit sowie WIP Management-Prioritäten berücksichtigen, erreichen Produktionsbereiche eine bessere Anlagenauslastung, maximale Fertigungskapazität und geringere Arbeitskosten.

Planung (Scheduling)

Scheduling ist der Prozess zur Festlegung, Planung und Kontrolle kurz- bis mittelfristiger Produktionspläne, in der Regel auf Tages- oder Schichtebene (in 4-, 8- oder 12-Stunden-Schritten). Die Terminierung dient der Berechnung der erwarteten Materialbelastung der geplanten Ressourcen in Abhängigkeit von der Anzahl der Aufgaben, der erwarteten Auslastung der Ressourcen und den bekannten Einschränkungen.

Die Terminplanung wird ineffizient, wenn geplante Ereignisse nicht wie beabsichtigt ausgeführt werden können und die Reihenfolge der Aufgaben und Ressourcen in Echtzeit festgelegt werden muss. Zu den häufigsten Ereignissen, die selbst die sorgfältigsten Produktionspläne durchkreuzen, gehören Wartungsaufgaben, Anlagenausfälle, Schwankungen im Personalbestand, Ausführungs-/Verarbeitungsfehler, Engpässe, andere Mängel oder Änderungen der Prioritäten des Managements.

Da es unweigerlich zu ungeplanten Ereignissen kommen kann, können sich die Zeit- und Systemressourcen für die Neuplanung kontinuierlich zu erheblichen Verlusten an potenziellen Einnahmen und wertvoller Produktionszeit aufsummieren. Für die Echtzeitausführung von Produktionsplänen empfiehlt sich daher die Kombination eines Schedulers mit einem Event-Driven Dispatcher, da dieser speziell dafür ausgelegt ist, unvorhergesehene Ereignisse zu berücksichtigen und schnell und effizient darauf zu reagieren.

Was ist ein automatisiertes WIP-Management?

Automatisiertes WIP-Management ist das Ergebnis der Umwandlung menschlicher Aktivitäten und Kenntnisse in systemgestützte Aktionen und Entscheidungen. Die Automatisierung des WIP-Managements ist so konzipiert, das sie Strategien und Prinzipien der WIP-Ablaufsteuerung berücksichtigt und gleichzeitig eine Vielzahl von Prozessszenarien beachtet, um eine vollautomatische WIP-Management-Strategie in der Fertigung zu unterstützen.

In der Regel gibt es bei der WIP-Ablaufsteuerung nur eine von zwei Vorgehensweisen: Pull oder Push. Bei der Pull-Strategie werden zuerst die Maschinen betrachtet und es wird ermittelt, welches Material als nächstes an einer bestimmten Maschine bearbeitet werden soll. Bei der Push-Strategie wird zuerst das Material betrachtet und dann die Maschine ermittelt, an der das Material verarbeitet werden soll. In der Realität verlassen sich die Hersteller jedoch in der Regel auf eine Kombination aus Pull- und Push-Strategie.

Mit einem vollautomatischen WIP-Ablauf in der Fertigung wird die überwiegende Mehrheit der Prozessszenarien und der Mechanismen, die an der Ausführung dieser Szenarien beteiligt sind, berücksichtigt:

- Systemdefinitionen (im MES) von Produkten, Produktmischungen und Losarten, die in der Produktionsumgebung vorhanden sind

- Los-/Materialtypen im MES, die als Produktion, Konstruktion, Kontrolle, Experiment usw. gekennzeichnet werden können

- produktive und nicht-produktive Wafer/Lose/Materialien im MES

- produktive und nicht-produktive Wafer/Lose/Materialien werden über einen detaillierte und präzise, im MES definierte Route gesteuert

- vollständig spezifizierte, maschinenlesbare und ausführbare Prozessabläufe im MES, einschließlich Spezifikationen zu Routen, Prozessen und Arbeitsanweisungen

- WIP-Kontrollmechanismen zur Erkennung oder gar Vermeidung von Blockadesituationen wie Losverzögerungen, Lose in der Warteschleife, Engpasssituationen, Bestandssteuerung, WIP-Balance, Flow-Factor-Kontrolle, OM-Kurvenmanagement, etc.

- Lieferantenintegration, Steuerung der Lieferkette, Verwaltung und Kontrolle von langlebigen (z.B. Träger, Reticle, Sonderkarten, Sägeblätter usw.) und Verbrauchsartikeln (z.B. Widerstandslacke, Schlämme, Kontaktnadeln, Poliertücher und -pads usw.).

Automatisierte WIP-Management-Szenarien können von der reinen automatisierten WIP-bezogenen Datenerfassung über die halbautomatische Losverarbeitung an den Maschinen bis hin zur vollautomatischen Losverarbeitung sowie dem Materialtransport und -handling zwischen Verlauf, Messwerkzeugen, Puffern und Lagern reichen. Die Bestimmung des richtigen Automatisierungsgrades für Ihre Produktionsumgebung sollte auf einer sorgfältigen Bewertung der Geschäftsziele, Prioritäten und Kosten-Nutzen-Analysen beruhen.

Beispiele für automatisierte WIP-Szenarien:

- WIP-bezogene Datenerfassung

- Präzise WIP-Verfolgung (Transport zum Lager, Einlagerung, Reservierung für Anlage, Transport zur Anlage, Beladen an der Anlage, Prozessbeginn an der Anlage/Kammer, Prozessende an der Anlage/Kammer, Entladen aus der Anlage, Transport zum Lager, …)

- Präzise Materialidentifikation (z.B. RFID-Systeme), nicht nur Lose und Wafer sondern auch langlebiges und Verbrauchsmaterial, Benutzer, Maschinen, Ladeports, etc.

- Bewertung der Ergebnisse der Losverarbeitung

- Routing-Entscheidungen für Material (Lose/Wafer) in der Produktion

- Entscheidungen über das Halten von Losen

- Strategien für Stichproben in der Metrologie

- Nacharbeitsszenarien

- Strategien und Szenarien für die Maschinenkontrolle/Requalifizierung

- Entscheidung über einen alternativen Ablauf (Ablauf über alte Maschinen/neue Maschinen)

- Szenarien zur automatisierte Freigabe von Losen

- Ressourcenauslastung/Setup management und Kontrolle

- Ressourcenqualifikationsprüfungen und -neuqualifikationen

- Maschinenleistung/Anlagenkonvertierung

- Visualisierung des WIP-Status

- Prinzipien der WIP-(Los-)Ablaufkontrolle

- „Was als Nächstes?“-Szenarien mit Dispositions- und Terminierungslösungen

- „Wo als Nächstes?“-Szenarien zur Bestimmung des nächsten physischen Transportziels

- andere hochautomatisierte Szenarien.

Vorteile

Automatisierung (ermöglicht durch gut integrierte Systeme und Anlagen) bietet erhebliche Vorteile gegenüber manuellen Prozessen. Zu den Vorteilen eines integrierten und automatisierten WIP-Managements gehören:

Vorteile

Weniger Zeitaufwand des Bedieners für die Datenerfassung und die Pflege des Prozesskontextes.

Verbesserte Datenqualität durch Beseitigung von Fehlern bei der manuellen Datenübermittlung.

Verbesserter Ertrag durch datengesteuerte Prozesskontrolle.

Vermeidung von Fehlverarbeitungen durch die Einführung automatisierter Verarbeitungskontrollen.

Während der WIP die Automatisierungsstufen durchläuft, steht eine Fülle von Daten für die Erfassung und Analyse für die Prozesskontrolle und -optimierung zur Verfügung. Dies führt zu einer verbesserten Produktqualität und Effizienz der Fabrik sowie einem höheren Gewinn und weniger Ausschuss.

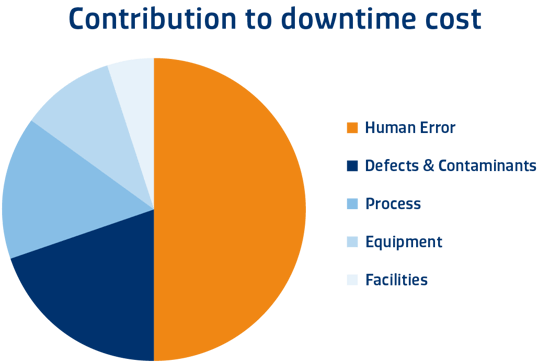

Überraschenderweise ist die häufigste Ursache für Produktionsausfälle immer noch menschliches Versagen. Automatisierungslösungen reduzieren die Möglichkeiten für menschliche Fehler. Durch die Automatisierung von Standardaufgaben kann sich das Personal in der Fertigung auf Problemlösungen und kompliziertere Aufgaben konzentrieren, für die Menschen ggf. besser geeignet sind als Software. Die Automatisierung ermöglicht auch eine flexiblere Personalplanung, da der Schulungsaufwand für die Maschinenbediener verringert wird.

Automatisierte WIP-Management-Strategien decken die Automatisierung von Standard-Produktionsprozessen an Anlagen ab. Einmal eingeführt, kann die vollständige Anlagenintegration und -automatisierung zusammen mit der Träger- und Materialidentifikation wesentlich zu längerfristigen Automatisierungszielen beitragen. Dazu zählen die Automatisierung von Anlagen- und Produktionstechnikprozessen, die Integration von adaptiven Prozesssteuerungsschleifen (run-to-run) und automatisierte Transport- und Anlagenladesysteme.

WIP-Management und vorausschauende KI

Ein leistungsstarkes Ergebnis des automatisierten WIP-Managements ist die Erstellung einer detaillierten WIP-Telemetrie, einschließlich Ankunftsraten, Prozesszeiten, Nacharbeitsschleifen und Gerätestatus. Diese Telemetrie unterstützt nicht nur die operative Entscheidungsfindung in Echtzeit, sondern fließt auch in prädiktive KI-Modelle ein, die Zykluszeitprognosen erstellen, Engpässe vorhersagen, bevor sie auftreten, und die Planung optimieren.

Durch die Verknüpfung detaillierter WIP-Daten mit prädiktiver KI können Hersteller nicht mehr nur auf Störungen reagieren, sondern diese vorhersagen. In Kombination mit Modellierung und Simulation ermöglichen dieselben Daten eine frühzeitige Bewertung der Auswirkungen potenzieller Prozessänderungen – wodurch der Fokus von der Reaktion auf Probleme auf deren vollständige Vermeidung verlagert wird.

Die Perspektive von SYSTEMA

Seit mehr als 30 Jahren unterstützt SYSTEMA Hersteller bei ihrer digitalen Transformation. Unsere Erfahrung zeigt, dass detaillierte WIP-Daten nicht nur eine betriebliche Notwendigkeit sind, sondern auch ein Eckpfeiler der digitalen Transformation. In Verbindung mit prädiktiver KI ermöglichen diese Daten den Herstellern, Störungen zu antizipieren. In Kombination mit Modellierung und Simulation können sie Probleme verhindern, bevor sie auftreten, und neue Prozessstrategien mit Zuversicht bewerten. Durch die Einbettung dieser Funktionen in die breitere Automatisierungslandschaft hilft SYSTEMA den Herstellern, nicht nur unmittelbare Effizienzsteigerungen zu erzielen, sondern auch die Anpassungsfähigkeit und Weitsicht, die für langfristige Wettbewerbsfähigkeit erforderlich sind.