Wie kann der Fertigungsprozess effizienter gestaltet werden? Wie steigert man Produktionsmengen? Kann die Maschinennutzung verbessert werden? Und ist dies auch möglich ohne neue Mitarbeiter einzustellen oder in weitere Maschinen zu investieren?

Ein Produktionsprozess wird durch ein komplexes Zusammenspiel aus Mensch, Maschine, Material und Methoden (4M) angetrieben. Ab einem gewissen Komplexitätsgrad folgt dieses Zusammenspiel nicht mehr notwendigerweise der Intuition. Daher ist es oft sehr schwierig, diese Fragen zu beantworten.

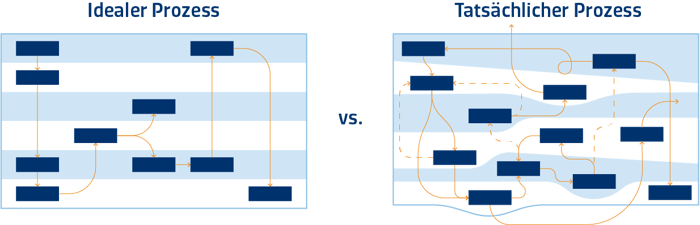

Intuitiv betrachtet, folgen Produktionsprozesse oft einer klaren Struktur. In der Regel sind die tatsächlichen Prozesse aber komplexer und weisen weitaus mehr Abhängigkeiten zwischen den einzelnen Elementen auf, die einen reibungslosen Ablauf der Produktion verantworten. Simulation und Modellierung können dabei helfen, diese zugrundeliegende Struktur in eine formalisierte Prozessbeschreibung zu überführen.

Typischerweise entwickeln sich Fertigungsprozesse mit den Zielen und Anforderungen über Jahre hinweg weiter. Wenn das Unternehmen floriert, werden diese Prozesse nach bestem Wissen und Gewissen aller Beteiligten ausgebaut, wobei jedoch häufig eine strukturierte Dokumentation ausbleibt. Da zumeist verschiedene Abteilungen (Technik, Betrieb, Logistik) an diesen Entwicklungen beteiligt sind, wird es immer schwieriger, Ursache-Wirkungs-Beziehungen bei der Vorbereitung von Prozessverbesserungen herauszuarbeiten.

Somit ist eine formalisierte Beschreibung eines Fertigungsprozesses im Sinne einer Demokratisierung und Dokumentation erforderlich, damit Prozessingenieure komplexe Produktionsprozesse verbessern und optimieren können. Dazu gilt es versteckte Strukturen der Fabrik zu enthüllen, d.h. diejenigen Prozesse herauszustellen, die innerhalb einer Organisation ohne jegliche Dokumentation oder formale Spezifikation funktionieren.

SYSTEMAs Lösungen zu Fabrikmodellierung und -simulation können so angepasst werden, dass eine risikofreie Untersuchung der für Ihre Fabrikumgebung spezifischen Fragestellungen und Szenarien möglich ist.

Vorteile

Vorteile

Einblicke, die zur Steigerung der Produktionsleistung erforderlich sind

Optimierung von Vorausschau & Kapazitätsplanung

Verbesserung der Sichtbarkeit von Fertigungsprozessen

Risikofreies Experimentieren mit Prozessen

Steigerung von Durchsatz und Produktivität durch die Beseitigung von Engpässen

Kosteneffiziente Prozessoptimierungen durch Experimentieren

Was ist ein Simulationsmodell?

Simulationsmodellierung ist das Schlüsselwerkzeug des Geschäftsprozessmanagements (GPM), welches verschiedenste Methoden umfasst, um Geschäftsprozesse kennenzulernen, zu modellieren, zu analysieren, zu messen, zu verbessern, zu optimieren und zu automatisieren.

„Simulation ist der Prozess für einen Modellentwurf zu einem realen System und die Durchführung von Experimenten mit diesem Modell, um entweder die Eigenschaften des Systems zu verstehen oder verschiedene Strategien für den Betrieb des Systems zu bewerten (innerhalb der durch ein oder mehrere Kriterien vorgegebenen Grenzen).“

Claude Shannon, 1975

Das Simulationsmodell eines Produktionsprozesses ist eines der leistungsfähigsten Werkzeuge für die Steigerung der betrieblichen Effizienz, die Optimierung des Ressourceneinsatzes und für die Verbesserung der Planungsgenauigkeit sowie für das Wachstum eines Unternehmens.

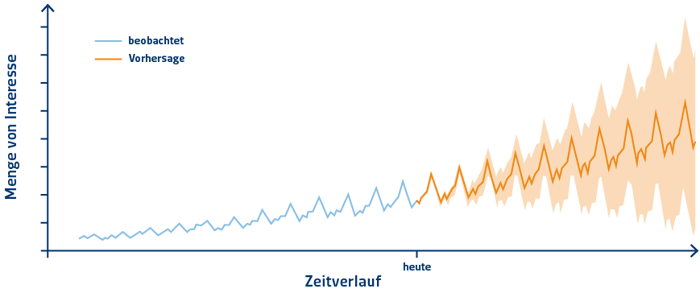

So wird durch ein Simulationsmodell die Entwicklung des realen Systems und die Untersuchung seiner Dynamik unabhängig von der realen Umgebung ermöglicht. Weiter erlaubt es die Erforschung alternativer Realitäten und Prozessparameter einschließlich Konfidenzbändern. Im Gegensatz zum realen System können die Parameter und Mechanismen einer Simulation beliebig verändert werden, um den zugrunde liegenden Prozess zu verstehen oder zu optimieren.

Anwendungen der Simulation & Modellierung

Produktionsmodellierung dient nicht nur als „lebendige“ Dokumentation von Prozessen, sondern ermöglicht ebenso Simulationen, die zu einer Vielzahl neuer Tools, Fähigkeiten, Erkenntnisse und Verbesserungen führen können. Eine Auswahl dieser zeigt folgende Abbildung.

Prognose & Kapazitätsplanung optimieren

Für die Bestimmung der erforderlichen Ressourcen und Durchsatzkapazitäten ist die Kapazitätsplanung von entscheidender Bedeutung. Um wiederum optimale Prognosen und Kapazitätsplanung zu erreichen, ist die Simulation eines der besten und genauesten Mittel.

Indem ein Simulationsmodell mit dem aktuellen Zustand eines Fertigungsprozesses parametrisiert wird, ist es möglich, mit diesem Modell genauere Vorhersagen zu machen. Das Modell kann zur Vorhersage zukünftiger Fabrikzustände verwendet werden. In der Logistik beispielsweise liefern Simulationsmodelle genauere Schätzungen als Excel-basierte Modelle, da letztere in der Regel kein detailliertes Modell der Prozessmechanik enthalten. Da ein Simulationsmodell dagegen ein mechanistisches Modell repräsentiert, das sich weiterentwickeln kann, eignet es sich hervorragend zur Vorhersage eines zukünftigen Fabrikzustands.

Simulationsmodelle sind dafür bekannt, dass sie eine hohe Genauigkeit bei der Vorhersage von wichtigen Produktionskennzahlen wie Durchsatz oder Maschinenauslastung bieten. Sie übertreffen in der Regel statistische Modelle, weil sie die inhärente Mechanik eines Produktionsprozesses berücksichtigen.

Durchsatz und Produktivität durch Beseitigung von Engpässen optimieren

Jedes Modell bietet die Möglichkeit, die wirklich wichtigen Aspekte eines Prozesses im Hinblick auf das gewünschte Ergebnis und das tatsächliche Resultat zu betrachten. Allerdings handelt es sich dabei um eine Abstraktion des realen Systems mit einem gewissen Risiko von Ungenauigkeit.

Ein Simulationsmodell eignet sich hervorragend dazu, Hypothesen über mögliche Engpässe oder ungenutzte Kapazitäten in einem Fertigungsprozess zu validieren. Weiterhin erlaubt es die Erprobung von Maßnahmen zur Verbesserung des Prozesses. Ein Engpass kann beispielsweise die Leistung eines Fertigungsprozesses drastisch beeinträchtigen, die Zykluszeit erhöhen oder sogar einen Produktionsstopp verursachen. Mit Hilfe der Simulation können Engpässe aufgedeckt werden. Im Anschluss kann sichergestellt werden, dass durch die Behebung eines Engpasses ein Kaskadeneffekt von Engpässen an zukünftigen Prozessstationen vermieden wird. Damit bietet die Simulation ein großes Potenzial für eine nachhaltige Optimierung.

Risikofreie Bewertung von Advanced Production Planning Methoden

SYSTEMA empfiehlt Dispatching und Scheduling Lösungen zur Optimierung der Fabrikplanung und des Betriebs.

Während Dispatching und Scheduling Lösungen zwar greifbare Ergebnisse liefern, sind diese Arten von Tools nicht darauf ausgelegt, die Ergebnisse geplanter Änderungen innerhalb der Produktionsumgebung zu quantifizieren. Um sicherzustellen, dass die Planungen zu den beabsichtigten Prozessverbesserungen führen, kann zunächst eine Simulation die Ergebnisse von Dispatching und Scheduling bewerten, bevor Änderungen in der Produktionsumgebung vorgenommen werden.

Simulationen können somit eine leistungsstarke Ergänzung zu bestehenden Methoden der Produktionsplanung und -steuerung sein, da sie zusätzliche Erkenntnisse und Robustheit bieten. So ermöglicht das Simulationsmodell eines Fertigungsprozesses die quantitative Bewertung von Prozessverbesserungen, indem sowohl aktuelle als auch zukünftige Pläne simuliert werden.

Kosteneffiziente Prozessoptimierungen durch Experimentieren

Bedingt durch die in der Regel sehr komplexe Dynamik eines ausgereiften Betriebs sind sich Fabrikleiter manchmal unschlüssig, ob Kapazitätsprobleme durch die Anschaffung zusätzlicher Anlagen oder die Einstellung zusätzlicher Mitarbeiter gelöst werden können. Es ist oftmals unmöglich, einen Betrieb nur anhand kluger Überlegungen zu verstehen. Mit der Verwendung eines Simulationsmodells allerdings ist es möglich, die Auswirkungen von Kapazitätsänderungen, neuen (oder auch weniger) Ressourcen oder mehr WIP abzuschätzen, bevor man größere Anschaffungen, Personaleinstellungen und Prozessänderungen verwirklicht.

Bevor ein Prozess geändert wird, ist es finanziell von Vorteil, die Auswirkungen von Prozessänderungen in einer simulierten Umgebung zu bewerten. Dadurch wird das Risiko minimiert, dass eine Prozessänderung unbeabsichtigte Nebeneffekte aufgrund eines nicht trivialen und unerwarteten Zusammenspiels von Produktionsressourcen mit sich bringt. Damit einhergehend trägt ein Simulationsmodell dazu bei, dass eine Prozessänderung zu den beabsichtigten Verbesserungen führt.

Unterscheidung zwischen MES, Digital Twin & Simulationstechnik

Das Zusammenspiel verschiedener Technologien in der Fabrikhalle kann komplex sein und wird oft missverstanden. Im Zusammenhang mit der Fabriksimulation und -modellierung ergeben sich häufig Fragen wie:

- Welche Rolle spielt welche Fertigungstechnologie?

- Wie unterscheidet sich ein Simulationsmodell von einem MES?

- Ist ein Simulationsmodell ein digitaler Zwilling?

Das digitale Fundament einer Fabrik ist das Manufacturing Execution System (MES). Das MES bildet die Grundlage für die Automatisierung und steuert die effektive Ausführung von Fertigungsprozessen. Ein Simulationsmodell muss eine grundlegende digitale Repräsentation des MES, wie es heute existiert, enthalten. Jedoch ist die Simulation kein MES. Im Gegensatz zu einem Simulationsmodell kann das MES komplexe Was-wäre-wenn-Szenarien nicht selbst effektiv evaluieren, ohne tatsächlich Änderungen in der realen Produktionsumgebung zu implementieren, was wiederum mit einem hohen Risiko unerwünschter Ergebnisse verbunden ist.

Das Simulationsmodell abstrahiert einige Bestandteile eines MES, die für einen bestimmten Prozess relevant sind. Zudem behandelt die Simulation weitere Prozesse, die gemeinhin nicht in einem MES abgebildet werden, wie beispielsweise:

- Schichtmodelle

- Wartungstermine

- Komplementäre Tätigkeiten der Mitarbeiter

Ein digitaler Zwilling ist definiert als eine digitale Darstellung eines physischen Assets. Sehr häufig werden Simulationsmodelle aus einer digitalen Zwillingslösung (wie der RI Suite) parametrisiert, bevor risikofreie Auswertungen und Experimente durchgeführt werden.

Zusammenfassend sind MES, digitale Zwillinge und Modelle unabhängige Werkzeuge, die zur Bereitstellung von Simulationsfähigkeiten verwendet werden.

Die Rolle von SYSTEMA

Für die Erstellung eines Simulationsmodells des Fertigungsprozesses, leiten wir unsere Kunden durch die folgenden Schritte:

- Formalisierung der Prozessbeschreibung. Eine geeignete Prozessbeschreibung muss die Mechanik und die Entscheidungsprozesse beinhalten, die beim Betrieb eines Fertigungsprozesses - oft parallel - ablaufen. Sie verdichtet und demokratisiert das betriebliche Wissen, wie die Produktion ausgeführt wird.

- Definition der Modellparametrisierung. Dazu gehören typischerweise mehrere Planungswerkzeuge: der Schichtplan, Aufträge, ein Produktkatalog, Produktrouten oder jeder weitere Parameter, der für den Betrieb eines Prozesses relevant ist.

- Wahl der technischen Rahmenbedingungen. Grundlegende Prozesse können mit bestehenden Low-Code-Simulationswerkzeugen untersucht werden, während komplexere Prozesse die Erstellung von benutzerdefinierten Modellen erfordern. Letztere beruhen auf Simulationsbibliotheken, die eine treibende Kraft zur Modellierung von Ressourcen, Entscheidungen und Interaktionen in diskreten Schritten bilden.

- Einrichten von Test- und Wartungsverfahren für das Modell. Da eine Simulation softwarebasiert ist, sind strenge Prüfungen durchzuführen, um sicherzustellen, dass Dynamik und Verhalten das tatsächliche System widerspiegeln. Einige Tests werden vollständig automatisiert durchgeführt (sogenannte Unit-Tests oder CI/CD). Ergänzend zu diesen Tests müssen Analysten das Modell untersuchen, um seine Korrektheit sicherzustellen. Da Prozesse ständig verfeinert werden, ist ebenso das Modell stetig weiterzuentwickeln, um den sich ändernden Anforderungen zu entsprechen.

Die Abstraktionsebene bei der Erstellung einer Simulation bestimmt sich durch den konkreten Anwendungsfall. In manchen Situationen kann es ausreichen, ganze Bereiche einer Fabrik als Entitäten zu modellieren, während in anderen Situationen die individuellen Aktivitäten der Werker einschließlich ihrer Bewegungen innerhalb eines Produktionsbereichs modelliert werden müssen.