Was ist die Real-Time Intelligence Suite (RI Suite) von SYSTEMA?

Die Fertigungsbranche ist – auch im Zeitalter von „Big Data“ und „Industrie 4.0“ – oft von scheinbar vermeidbaren Herausforderungen geprägt:

- Zu viele Unbekannte, Alarme, Dashboards

- Unterschiedliche Datenquellen

- Widersprüchliche, sich überschneidende Informationen

- Keine Echtzeit-Informationen

- Keine Drilldown-Funktionen für Daten

- Keine Funktionen für Ursachenforschung und historische Analysen

SYSTEMA befasst sich mit diesen Herausforderungen, indem es eine kohärente Datenintegrationslösung anbietet, die die Bedürfnisse der Anwender in den Mittelpunkt stellt.

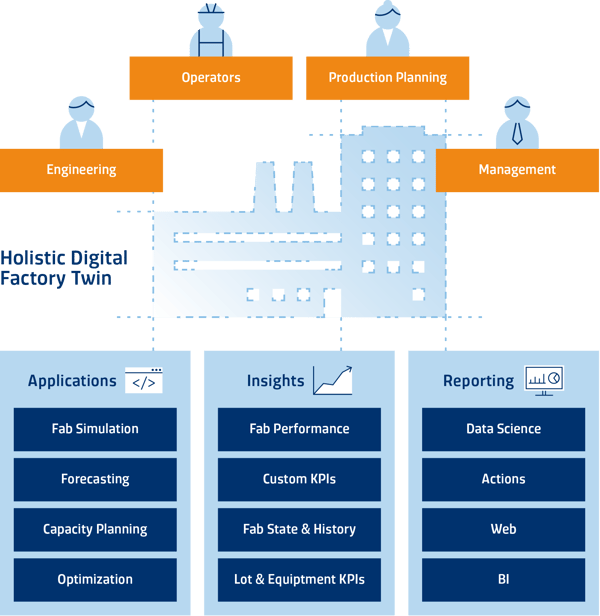

Die Real-Time Intelligence Suite (RI Suite) von SYSTEMA ist ein eventgesteuerter, integrierter, skalierbarer Digitaler Zwilling für aktuelle Fabrikanalysen, Reporting und Optimierung in Echtzeit. Sie implementiert ein diskretes Fertigungsmodell und gewährleistet den Single Point of Truth (SPOT) für Manufacturing Intelligence. Das universell einsetzbare Modell ist speziell auf die Bedürfnisse der Halbleiter-Frontend-Produktion abgestimmt. Aufgrund seiner holistischen Architektur ermöglicht die Lösung Drill-Downs und Ursachenanalysen über alle Bereiche hinweg, einschließlich Material, Methode, Mensch und Maschine (4M).

Abbildung 1: Die RI Suite vereinfacht und konsolidiert alle Fabrikereignisse in einem zentralisierten digitalen Fabrik-Zwillingsmodell

Neben der ganzheitlichen Darstellung des digitalen Zwillings, ermöglicht sie die Erstellung von Anwendungen zur Erhöhung der Transparenz in der Fabrik sowie zur Verbesserung des Produktionsprozesses.

Welche Probleme werden damit gelöst?

Die RI Suite wurde mit Blick auf verschiedene Benutzergruppen entwickelt, wie z.B. Operatoren, Ingenieure und Produktionsleiter. Diese Gruppen stehen in ihrer täglichen Arbeit vor unterschiedlichen Herausforderungen. Sie benötigen Datentransparenz, um u.a. kurze aber auch langfristige Entscheidungen oder strategische Überlegungen treffen zu können. Über eine SQL-konforme Schnittstelle lässt sich die RI Suite in alle gängigen BI-Lösungen integrieren und ermöglicht so Transparenz in der Fabrik. Dadurch können eine Vielzahl von Fragen zum aktuellen Zustand und zur Historie von Material, Methode, Mensch und Maschine beantwortet werden.

Vorteile

Sparen Sie Zeit mit einer integrierten Echtzeit-Schnittstelle für alle Datenquellen in Ihrer Fabrik

Ermöglichen Sie Administratoren, Operatoren und dem Management tiefe Einblicke in Ihre Fabrikprozesse

Steigern Sie die Transparenz durch eine interaktive Shop-Floor-Schnittstelle

Lösen Sie Probleme effizient mit Anomalieerkennung & Ereignisklassifizierung

Überwachen Sie den Betriebszustand in Echtzeit mit automatischer Datenaggregation und KPI-Dashboards

Verbinden Sie Protokollereignisse mit angereicherten Kontextinformationen

Einige Szenarien, bei denen die RI Suite unterstützen kann

- Ein Operator überprüft, was in seiner Schicht passiert und benötigt aktuelle Daten, etwa für die letzten 5 Minuten. Er betreut eine kleine Anzahl an Maschinen und muss wissen, welche Maschine optimal läuft und welche nicht.

- Ein Techniker betreut typischerweise nur Maschinen einer bestimmten Marke, zum Beispiel alle Die-Bonder. Er benötigt aktuelle Daten der letzten 5 Minuten.

- Ein Ingenieur, der die Leistung seines Verantwortungsbereichs beaufsichtigt, möchte die Leistung der letzten Woche oder des letzten Monats sehen. Er ist an Trends, Heatmaps und Vergleichen zwischen der besten und der schlechtesten Anlage interessiert, obwohl jede Anlage die gleiche Leistung erbringen sollte.

- Ein technischer Direktor sucht nach der Gesamtleistung aller Montageanlagen, um herauszufinden ob die jüngsten Verbesserungen greifen. Entsprechen die OEE-Zahlen den Planzahlen?

- Die Produktions-/Betriebsleitung möchte die Gesamtkennzahlen des Standorts verstehen, um herauszufinden wo es zu Kapazitätsverlusten kommt oder ob das Verhältnis von Maschine zu Operatoren richtig ist. Sie möchten vielleicht wissen, ob die OEE-Kennzahl insgesamt konsistent ist und eine sinnvolle Granularität aufweist (d.h. produkt- oder gruppenspezifisch).

Die RI Suite bietet verschiedene Funktionsmodule, um solche Anwendungsfälle zu unterstützen

Echtzeitschnittstelle zur Kontrolle der Effektivität der Produktion auf Schichtebene

- Aufschlüsselung von Anlage und Material gemäß dem 4M-Ansatz (Material, Methode, Mensch und Maschine)

- Zielerfüllungen definieren und visualisieren

Ein digitaler Zwilling der Fabrik, um die Analyse der Ursachen und des Produktionszustands zu ermöglichen

- Vergleichende Analyse zwischen Anlagentypen

- Drill-down in die verschiedenen Komponenten von OEE bis hin zu einzelnen Anlagen, Manufacturing Execution System (MES) und Bedienerereignissen

- Alarmüberwachung, Aggregation, Drill-Down nach Anlagen und Auslösung von Korrekturmaßnahmen

Aktueller Betriebsstatus und Zustand der Fabrik zur Unterstützung der Produktionsplanung

- Verfolgung der Verfügbarkeit von Anlagen und Material sowie der Vergleich mit Zielen

- Verbesserung der Fähigkeit immer pünktlich zu liefern durch optimierte Terminplanung und Echtzeit-Updates

Beste Transparenz der Produktions- und Produktivitätserfüllung

- Echtzeit-Updates zur Produktionserfüllung

- Warnungen bei gravierenden Zielverletzungen

- Echtzeit-Vogelperspektive der Fabrik-OEE mit Drill-Down-Funktionen

Wie funktioniert die RI Suite?

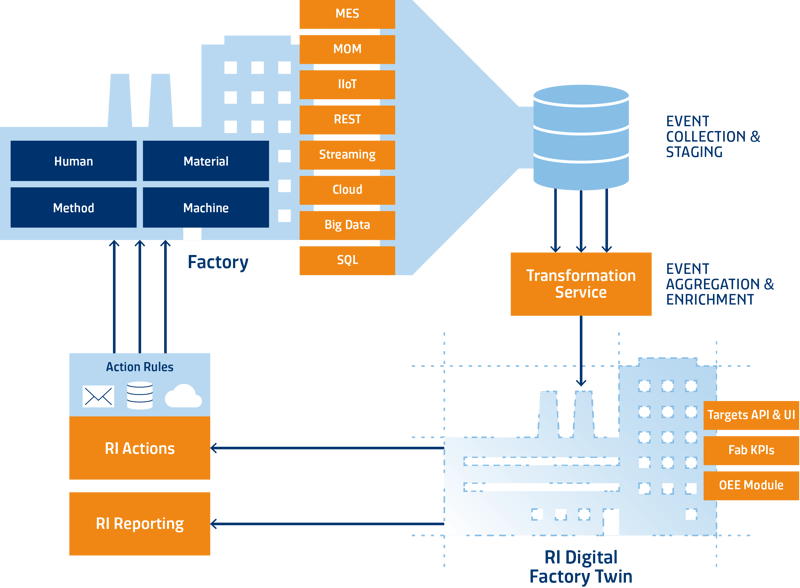

Mit der RI Suite können sowohl Frontend- als auch Backend-Fabriken abgebildet werden, sowohl jene mit Automatisierungspotenzial als auch jene mit hochautomatisierten Anlagen. Sie ermöglicht das Aufbrechen von Datensilos und das Vereinheitlichen von ungleichen Informationsquellen. Ein skalierbarer Einspielprozess speist einen Transformationsservice, der komplexe Eventverarbeitung einschließlich Ereignisarchivierung und Mapping bietet. Er übernimmt die Validierung, die Abstraktion (Aggregation und Transformation), die Pflege der Modell-Eventhierarchien und die Erkennung von Beziehungen zwischen Ereignissen (wie Kausalität, Zugehörigkeit oder Zeitpunkt). Darüber hinaus wendet der Transformationsservice Regeln auf das RI-Modell an, einschließlich modellbasierter Eventvalidierung, Datenaufbereitung und Datenanreicherung. Im Ergebnis werden die ursprünglich verschiedenen Eventdatenquellen zu einem integrierten, qualitativ hochwertigen Datenmodell des digitalen Fabrikzwillings konsolidiert.

Abbildung 2: Dateneingabeoptionen der RI Suite

Ebenso enthält die RI Suite ausgefeilte Algorithmen zur Implementierung eines standardisierten Fabrikzustandsmodells auf der Grundlage von Atomics, Fundamentals und Fractals.

- Atomics stellen einzelne Events dar, die innerhalb des Domänenmodells betrachtet werden und Informationen für die Fundamentals und Fractals enthalten.

Atomics sammeln die Rohdaten inklusive angereicherter Schlüssel in historischer Reihenfolge. - Fundamentals sind die erste Aggregationsstufe des holistischen Informationsmodells, die die Informationen mehrerer Events zu Informationskomponenten zusammenfasst. Fundamentals zeichnen Zeitintervalle von Transaktionen auf, z.B. von Operationsbeginn bis Operationsende.

- Fractals bilden dynamische Veränderungen oder Bewegungen von Objekten in endliche, zählbare Events ab. Fractals fügen eine weitere Granularitätsebene hinzu, indem sie Zeitscheiben mit stündlicher Auflösung erzeugen.

Auf der Grundlage dieses Modells zur Voraggregation von Daten, maximiert die RI Suite die Leistung von KPI-Abfragen. WIP-Maps, OEE und Chargenhistorien werden nicht mehr in Stunden abgefragt - diese Auswertungen sind jetzt innerhalb von Sekunden verfügbar.

Was ist im Lieferumfang enthalten?

Die RI Suite wird mit allen Bestandteilen geliefert, um Berichte, Transparenz und Optimierung auf dem Shopfloor unter Verwendung eines eventgesteuerten Fabrikzustandsmodells einzurichten.

- In enger Zusammenarbeit mit unseren Kunden erarbeiten wir zunächst die Datenquellen und erstellen einen Einspielprozess in einem temporären Eventspeicher namens Stage Database. Die Daten können aus einem breiten Spektrum von Quellen aufgenommen werden, darunter MES, Datenbanken, IIoT oder nachrichtenorientierte Middleware.

- Der Transformationsservice verarbeitet und reichert Events an und füllt die RI-Reporting-Datenbank.

- Ein Targetsystem ermöglicht die Definition und Spezifikation von KPI-Zielen.

- Eine riesige analytische Toolbox enthält Dutzende von Fabrik-KPIs in der RI Reporting-Datenbank, um Einblicke in den aktuellen Zustand sowie in die Historie der Fabrik zu geben, einschließlich Durchsatz, WIP, Zykluszeit, Flussfaktor, Ertrag/Qualität und OEE.

- Zusätzliche Anwendungen ermöglichen Vorhersage- und Planungsfunktionen in Verbindung mit anderen Systemen (wie EDDi).

- Ein Reporting-Frontend bietet eine neue Weboberfläche zur Nutzung der RI-Suite ohne zusätzliche BI-Werkzeuge.

- Ein konfigurierbarer Actionservice ermöglicht die automatische Verfolgung von Zielverletzungen, Datenqualität, Datenintegrität und anderen geplanten Berichtsaufgaben.

Lizenzierung

Die RI Suite wird als lizenziertes Softwareprodukt angeboten, das vor Ort konfiguriert und betrieben wird, mit Optionen für Wartungs- und Supportverträge, die auf die individuellen Bedürfnisse des Unternehmens abgestimmt sind.

SYSTEMA bietet sowohl Schulungen, als auch Dienstleistungen an, um einen vollständig digitalen Fabrikzwilling zu erstellen. Dieser wird in die bestehenden IT-Systeme einer Produktionsumgebung integriert, einschließlich der Integration mit dem MES Shopfloor User Interface oder der SYSTEMA Shopfloor UI. Das Mapping der Eventquellen in das RI-Datenmodell bedarf in der Regel 4 bis 8 Wochen. In Abhängigkeit der Komplexität der bestehenden IT-Infrastruktur und der Betriebs- und Fertigungsprozesse dauert die vollständige Bereitstellung beim Endnutzer zwischen 3 und 12 Monaten.

Wenn Sie weitere Informationen wünschen, einen Termin für eine Demo oder einen Workshop vereinbaren möchten, um zu erörtern wie Transparenz und Optimierung in der diskreten Fertigung für Sie möglich sind, nehmen Sie gern Kontakt mit uns auf und wir setzten uns direkt mit Ihnen in Verbindung.

Warum SYSTEMA?

SYSTEMA ist spezialisiert auf die Unterstützung von Halbleiterherstellern bei der Erreichung der IT-Fähigkeiten, die notwendig sind, um die Anforderungen der gesamten Halbleiter-Wertschöpfungskette zu erfüllen – vom Wafering über das Front-End bis hin zum Back-End Assembly und Test. Seit 30 Jahren entwickelt und implementiert SYSTEMA Lösungen, die auf die besonderen Anforderungen von Halbleiterherstellern zugeschnitten sind. Diese sind oft aufgrund von sich schnell ändernden Marktbedingungen und Kundenwünschen gezwungen, ihr Produktangebot ständig zu erweitern, sich auf Individualisierung und Massenanpassung mit „Losgröße Eins“-Optionen zu konzentrieren und Just-in-Time-Lieferungen zu gewährleisten.

SYSTEMA kennt die Risiken und Herausforderungen, die mit der Implementierung von Automatisierungslösungen in der Fertigung einhergehen. Wir bieten Schulungen, Beratung und die erfolgreiche Implementierung von intelligenten Fertigungslösungen sowie die Anpassung der Funktionalität an die Bedürfnisse der Endanwender. Auf diese Weise befähigen wir die Nutzer die Möglichkeiten ihrer Systeme eigenständig zu nutzen und zu verwalten.